Как работает водородный топливный элемент

Как работают водородные топливные элементы

Работа водородных топливных элементов относительно проста. Их работа интересна тем, что для сгорания нужны только вода и энергия. Как мы знаем, экологический аспект имеет решающее значение для автомобилестроения в 21 веке. Узнайте, как работают современные водородные приводы и как решения Knauf могут поддержать их производительность.

Экологичная двигательная установка – как работают водородные топливные элементы?

Водород – первый элемент периодической таблицы. Это самый легкий и распространенный химический элемент во Вселенной. Его много на Земле, но в чистом виде он редко встречается. Однако его можно найти во многих других соединениях, в том числе и в воде.

Водород может использоваться в качестве топлива для различных транспортных средств — от скутеров и автобусов до космических ракет. Схема реакции, которая возникает при сжигании чистого газообразного водорода в кислороде, выглядит следующим образом:

2H2 (g) + O2 (g) → 2H2O (g) + energy

Поэтому процесс здесь чрезвычайно чистый — не образуется никаких дополнительных соединений, например, CO2 или других вредных веществ. Энергии, получаемой при сжигании водорода, достаточно для приведения в действие автомобиля. Несмотря на это, использование водорода в качестве экологически чистого источника энергии создает серьезную проблему: батареи, работающие на водороде, не являются экологически чистыми. Это связано с доступностью водорода – при имеющихся у нас условиях он лишь изредка доступен в форме, пригодной для использования в двигателях. Это означает, что мы должны получать его альтернативным способом. Существует несколько методов, но два из них стоит различать:

- Производство природного газа – паровое преобразование. Пар сочетается с метаном, в результате чего из моноксида углерода и водорода образуется синтез-газ. В ходе этого процесса выделяется значительное количество окиси углерода, но, несмотря на это, это все же более экологичный метод, чем сжигание ископаемого топлива.

- Зеленое производство водорода – это метод, основанный на возобновляемых источниках энергии. Высокая мощность электролизатора позволяет превращать воду в водород и кислород. Этот метод не способствует образованию химических соединений, вредных для окружающей среды.

См. также: Автомобили с водородным двигателем – стоимость, выбросы и рыночная информация

Факты о водородной двигательной установке – технология будущего или пережиток прошлого?

Водород, как сырье для производства автомобилей, является предметом дебатов на протяжении многих лет. Сегодня, однако, мы особенно близки к тому, чтобы широко использовать этот элемент для обеспечения высокой тяговой мощности. В настоящее время это решение не пользуется особой популярностью — в основном оно используется в больших автобусах. На рынке всего несколько тысяч автомобилей; чаще всего это демонстрационные автомобили или модели из частных коллекций.

Водородный двигатель, однако, страдает не от недостатка потенциала развития, а от отсутствия соответствующих исследований в этой области. Потенциал этого сырья признан большинством энергетических организаций. Поэтому ведутся передовые работы, направленные на то, чтобы сделать водородный топливный двигатель не только более эффективным, но и более доступным для ежедневного использования.

В настоящее время водородные технологии представляют интерес для тех стран, которые в наибольшей степени привержены программам климатических реформ, рассматривая это сырье как столь необходимую альтернативу электричеству. Однако пока еще не ясно, в какой степени энергетические установки смогут удовлетворить мировые потребности в эпоху электромобильности. Революция электромобилей, вероятно, потребует от нас полной реструктуризации транспорта и разработки альтернатив, которые позволят сотням тысяч электромобилей безопасно пользоваться электросетью. Возможно также, что водород, как высокопотенциальное сырье, навсегда останется в автомобильном секторе.

Воспользуйтесь преимуществами инноваций Knauf Industries — высококлассными компонентами из EPP для водородных топливных элементов

Электромобильность приносит не только новые возможности, но и вызовы. Для их реализации необходимы самые передовые решения. Опыт Knauf Automotive позволяет нам создавать инновации, которые помогают не только построить новую автомобильную отрасль, но и усовершенствовать существующие решения. Наша продукция предназначена для поддержки экологических решений. Мы стремимся предоставлять решения, пригодные для вторичной переработки и обеспечивающие добавленную стоимость на многих уровнях для клиентов.

Что касается водородных двигателей, то мы разработали высокотехнологичные решения с использованием таких материалов, как EPP. Перечень преимуществ EPP в защите купола для водородных судов является длинным.

Наиболее важным из них является амортизация ударов, так как основной задачей этой части является выполнение требований R134, который является регулированием для водородных суден. Детали из вспененного полипропилена должны быть стойкими к многократным ударам.

Другими ключевыми характеристиками компонентов из пенополипропилена для водородных сосудов являются:

- Легкость (детали с высоким рассеиванием энергии).

- Большой диапазон рабочих температур

- Химическая инерция

- Простота сборки

- Может поглощать изменение размеров сосудов

Те же самые характеристики делают EPP идеальным решением и для другого сектора "зеленой" мобильности – компонентов аккумуляторных батарей. Они позволяют снизить отрицательное влияние низких температур, которое негативно сказывается на их работе, без значительного увеличения веса автомобиля. Обеспечивая отличную электрическую и тепловую изоляцию, а также отличную ударопрочность, детали EPP являются важной частью решений, применяемых в электромобилях сейчас и будут применяться и в будущем.

Наши инженеры предлагают огромное количество различных решений для автомобильной промышленности, которые позволяют значительно улучшить функционирование электромобилей и автомобилей на водороде . Наш богатый опыт в сочетании с индивидуальным подходом позволяет нам сократить время вывода на рынок совершенно новых проектов, легко конфигурировать различные решения и быстро разрабатывать эффективные инновации, способствующие росту автомобильной промышленности в Европе и за ее пределами.

Преимущества водорода с точки зрения автомобилестроения

Это широко доступный, дешевый и эффективный элемент, поэтому уже сейчас стоит рассмотреть первоначальные мысли о моторе, в котором он будет использоваться. В настоящее время стоимость эксплуатации этого типа транспортных средств аналогична стоимости бензиновых автомобилей. Однако закупочная цена намного выше, а инфраструктура не так развита. Это те вопросы, которые, скорее всего, изменятся в будущем — и это будет значительным шагом на пути к улучшению экологической ситуации во всем мире.

См. также: Предложение компании "Кнауф Автомотив" по экологичным автокомпонентам из EPP.

Хотите получить более специализированные знания?

Как устроен топливный элемент - подробно

- Категория: Поддержка по аккумуляторным батареям

- Опубликовано 04.04.2016 04:20

- Автор: Abramova Olesya

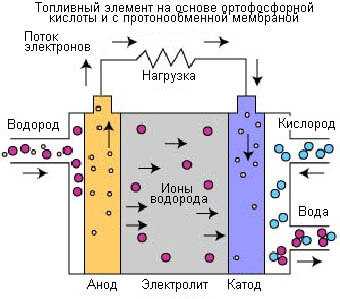

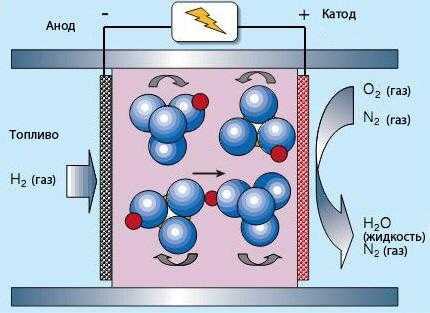

Топливный элемент представляет собой электрохимическое устройство, в котором происходит процесс объединения водородного топлива и кислорода с выделением электричества, тепла и воды. Топливный элемент похож на электрическую батарею тем, что электрохимическая реакция происходит до тех пор, пока имеется топливо. Водород хранится в герметичном контейнере под давлением, кислород же берется из атмосферы. Из-за отсутствия горения нет никаких вредных выбросов, продуктом данного процесса является лишь чистая вода. Эта вода, выделяемая протонообменной мембраной топливного элемента, настолько чистая, что на демонстрациях топливных элементов посетителей часто могут угостить чаем из этой воды.

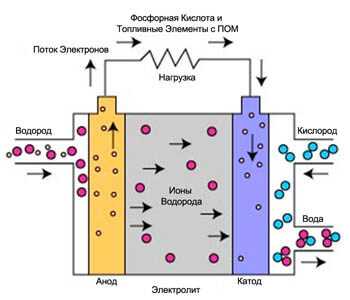

Фундаментально в топливном элементе происходит процесс электролиза в обратном направлении - с помощью двух электродов, разделенных электролитом. На анод (отрицательный электрод) подается водород, а на катод (положительный электрод) - кислород. Катализатор на аноде диссоциирует водород в положительно заряженные ионы водорода и электроны. Ионизированный кислород мигрирует через электролит в направлении анода, где соединяется с водородом. Один топливный элемент может обеспечить напряжение 0,6-0,8 В под нагрузкой. Для обеспечения более высокого напряжения необходимо последовательное соединение нескольких элементов. На рисунке 1 иллюстрируется концепция топливного элемента.

Рисунок 1: Принцип работы топливного элемента. На анод (отрицательный электрод) подается водород, а на катод (положительный электрод) - кислород.

Принцип получения энергии, заложенный в топливном элементе, является в два раза эффективнее сжигания углеродного топлива. Водород, самый простой химический элемент (состоящий из одного протона и одного электрона), является удобным и исключительно чистым топливом. Водород составляет 90% Вселенной и является третьим наиболее распространенным элементом на Земле. Такое богатство водорода обеспечивает практически неограниченные возможности генерирования энергии, но есть одна загвоздка.

Большинство водорода в природе находится в составе соединений, и его извлечение требует энергии. С точки зрения теплотворной способности, производство водорода является более дорогостоящим, чем производство бензина. Утверждается, что водород энергетически нейтрален, то есть полученная с его помощью энергия будет равна затраченной на его производство. (Смотрите: Конечная теплотворность).

Хранение водорода представляет собой еще один недостаток. Сжатый водород требует тяжелых стальных резервуаров, и если снова применить точку зрения теплотворности, но уже к объему, то показатель теплотворности газообразного водорода будет в 24 раза меньше показателя жидкого углеродного топлива. Если же хранить водород в жидкой форме, которая намного плотнее, то стоимость резервуара для такого “холодного” хранения будет еще выше.

Водород может быть получен с помощью риформинга путем экстракции из существующего топлива, такого как метанол, пропан, бутан или природный газ. Такое преобразование ископаемого топлива в чистый водород подразумевает некоторый остаток углерода - но количество этого остатка на 90% меньше, чем в продуктах горения из выхлопной трубы автомобиля. Добавление дополнительной установки для риформинга увеличивает вес и стоимость топливного элемента. К тому же, выгода от конверсии водорода находится под вопросом, поскольку она не решает проблему энергообразования в полной мере.

Даже при наличии высвобожденного водорода, ядро топливного элемента (стэк), преобразующее водород и кислород в электричество, является очень дорогим и имеет ограниченный срок службы. Вследствие этого, на сегодняшний день именно сжигание ископаемого топлива в двигателе внутреннего сгорания является самым простым и наиболее эффективным средством получения энергии, хотя и приводит к загрязнению окружающей среды.

Сэр Уильям Гроув, английский физик и химик, разработал концепцию топливного элемента в 1839 году, но она не получила развития - то было время активных исследований в области двигателей внутреннего сгорания, которые показывали обнадеживающие результаты. Так было вплоть до 1960 года, когда НАСА решило использовать именно топливные элементы во время космической программы Джемини. Щелочные топливные элементы выиграли конкуренцию у систем генерации ядерной и солнечной энергии, и обеспечивали как и выработку электроэнергии, так и производство питьевой воды для астронавтов.

Рассмотрим наиболее распространенные концепты топливных элементов.

Топливный элемент с протонообменной мембраной, также известный как МОПТЭ, использует полимерный электролит. МОПТЭ является одной из наиболее развитых и часто используемых систем топливных элементов; области его применения распространяются на транспорт, портативные источники питания и обеспечение резервного питания. Система МОПТЭ имеет компактную конструкцию и обеспечивает высокое соотношения энергии к весу. Еще одним преимуществом является возможность относительно быстрого запуска. Топливный элемент работает при умеренной температуре в 80°С и его КПД составляет 50% (показатель КПД двигателя внутреннего сгорания - 25-30%).

К недостаткам систем с протонообменной мембраной можно отнести высокие производственные затраты и сложную систему управления подачи воды. Ядро топливного элемента не может быть запущено просто пуском водорода и кислорода, также необходимо и определенное стартовое количество воды в нем. Топливо для элемента, водород, должен быть чрезвычайно очищенным, так как в другом случае он может вызвать засорение или даже разложение мембраны. Настройка и обслуживание систем таких топливных элементов крайне сложны; к примеру, 150-вольтовая система насчитывает 250 отдельных элементов, которые необходимо правильно настроить.

Топливный элемент чувствителен к низким температурам, ведь это может привести к образованию льда. Это вынуждает добавлять в конструкцию нагревательные элементы, которые увеличивают конечную стоимость. Запуск в холодную погоду занимает больше времени, а производительность заметно ниже. Избыточное теплообразование также может привести к повреждению ячейки. Системы контроля температуры и подачи кислорода потребляют около 30% генерируемой электроэнергии.

При установке в транспортное средство, топливный элемент с протонообменной мембраной имеет расчетный срок службы 2000-4000 часов. Вследствие неравномерной нагрузки происходит излишнее увлажнение или, наоборот, высыхание ячейки, что способствует износу мембраны. При установке в устройство с непрерывным циклом работы, топливный элемент способен нормально функционировать на протяжении 40000 часов. Снижение функциональности происходит плавно, что делает его похожим на электрохимическую батарею. Замена ядра (стэка) топливного элемента является основной расходной частью обслуживания.

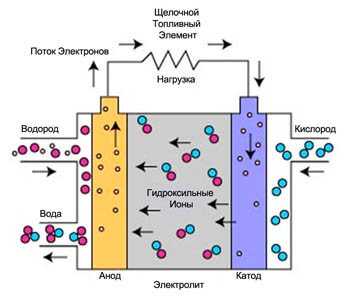

2. Щелочной топливный элемент (ЩТЭ)

Щелочные топливные элементы получили наибольшее применение в космической отрасли (в том числе, для космических кораблей многоразового использования). Стоимость производства и обслуживания, особенно для ядра топливного элемента, являются сравнительно доступными. Например, сепаратор для топливного элемента с протонообменной мембраной стоит от $ 800 до $ 1100 за квадратный метр, а для щелочного его стоимость даже не берется в расчет (она сравнима с ценой квадратного метра сепаратора свинцово-кислотного аккумулятора и составляет $ 5). Также экономия достигается путем отсутствия необходимости в системе контроля за водными ресурсами. Коэффициент полезного действия такого топливного элемента находится в районе 60%. Но у него есть и недостатки, например, его физические размеры конструктивно больше, чем у версии с протонообменной мембраной, также ему необходим крайне чистый водород и кислород. Использование кислорода из окружающей среды, в составе которой есть двуокись углерода, может вывести такой элемент из строя. Данные недостатки ограничивают применение щелочных топливных элементов специализированными приложениями.

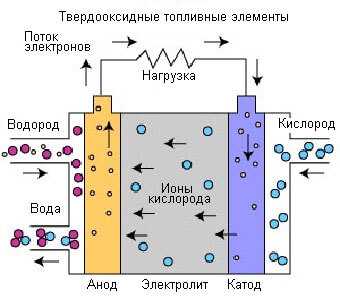

3. Твердооксидный топливный элемент (ТОТЭ)

В крупных стационарных установках используются три вида топливных элементов - на расплаве карбоната (РКТЭ), на основе фосфорной кислоты (ФКТЭ) и твердооксидные (ТОТЭ). ТОТЭ является наименее распространенным, но в последнее время из-за прорыва в исследованиях материалов и конструкции ядра элемента, на эту технологию обращено повышенное внимание. Благодаря новому поколению керамического материала удалось снизить рабочую температуру с 800-1000°С до 500-600°С. Это позволяет использовать нержавеющую сталь вместо дорогой керамики для вспомогательных деталей.

Высокая температура позволяет осуществлять прямое извлечение водорода из природного газа посредством процесса каталитического риформинга. Именно способность потреблять углеродное топливо без необходимости предварительного риформинга обеспечивает высокую эффективность и создает значительные преимущества для этого типа топливных элементов. Благодаря теплообразованию, побочному продукту процессов в ТОТЭ, которое также возможно использовать для генерации электричества с помощью турбин, КПД твердооксидных топливных элементов может достигать 70%, что является самым высоким показателем среди всех видов топливных элементов. Среди недостатков - необходимость использования температуростойких и дорогостоящих материалов для ядра топливного элемента, которые имеют ограниченный срок службы.

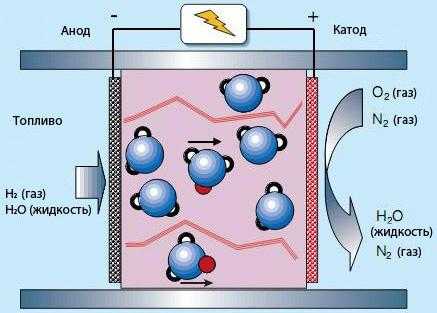

4. Топливный элемент с прямым окислением метанола (ПОМТЭ)

Портативные топливные элементы являются крайне интересным и привлекающем внимание направлением, и наиболее перспективная технология для их создания – это прямое окисление метанола. Топливные элементы с прямым окислением метанола имеют небольшой размер, недороги в изготовлении, удобны в использовании и не требуют сжатого газообразного водорода. ПОМТЭ имеют хорошие электрохимические характеристики, их заправка производится путем впрыскивания жидкости или замены картриджа, что позволяет продолжать работу без простоев.

Реалии рынка и технологий на сегодняшней день таковы, что полноценным конкурентом классическим электрохимическим батареям топливные элементы пока быть не могут. Крайне интересным выглядит их использование в качестве зарядного устройства для обеспечения беспрерывной работы встроенного аккумулятора. Среди недостатков ПОМТЭ - ядовитость и огнеопасность метанола, из-за которых его использование и транспортировка жестко регламентируется. Например, перевозить разрешено только до двух дополнительных запасных картриджей емкостью не более 200 мл (на другие вещества для топливных элементов, к примеру, водород, данное ограничение не распространяется).

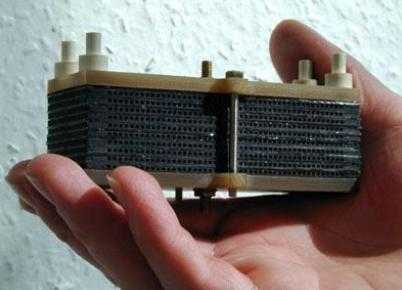

На рисунке 2 показан топливный элемент от Toshiba, а на рисунке 3 – процесс его дозаправки метанолом чистотой 99.5%.

Рисунок 2: Микротопливный элемент. Этот прототип микротопливного элемента способен обеспечивать 300 мВт непрерывной мощности.

Рисунок 3: Топливный элемент Toshiba с заправочным картриджем. Картридж емкостью 10 мл содержит метанол чистотой 99,5%.

Исследования в сфере портативных топливных элементов не стоят на месте, например, корпорацией Toshiba был представлен прототип для использования в ноутбуках и других устройствах, способный генерировать от 20 до 100 ватт мощности. Прототип имеет компактные размеры, а по удельной энергоемкости сопоставим с никель-кадмиевой батареей. В то же время кампания Panasonic анонсирует модель аналогичных размеров, но с выходной мощностью, в два раза превышающей показатель прототипа Toshiba. Срок службы данной модели будет составлять порядка 5000 часов, при 8-часовом ежедневном использовании (с перерывами). Низкая долговечность является проблемой всех топливных элементов.

Делаются попытки создания портативных топливных элементов и на водороде, что дает преимущество в виде повышения эффективности и уменьшения размеров. Этим миниатюрным системам не нужны насосы и вентиляторы, вследствие этого они абсолютно бесшумны. При использовании с картриджем типового объема и с заправкой каждые 20 часов, такой элемент способен обеспечить энергию, эквивалентную 10 щелочным батарейкам типоразмера АА. Микротопливные элементы найдут свое применение в портативной компьютерной технике, беспроводной связи, фонариках и даже электровелосипедах.

Также такие элементы интересны для использования в военной и рекреационной сферах. На рисунке 4 показан портативный топливный элемент кампании SFC (Smart Fuel Cell), поставляемый с различными мощностными характеристиками - от 600 до 2160 Вт*ч в день.

Рисунок 4: Портативный топливный элемент потребительского сегмента. Топливный элемент преобразует водород и кислород в электричество с единственным побочным продуктом - чистой водой. Топливные элементы могут использоваться в помещении в качестве генератора электроэнергии.

В таблице 5 описаны сферы применения, преимущества и ограничения обычных топливных элементов. Таблица включает в себя не рассмотренные выше технологии на основе фосфорной кислоты (ФКТЭ) и на основе расплава карбоната (РКТЭ).

| Тип топливного элемента | Сфера применения | Рабочая температура и КПД | Преимущества | Недостатки |

| Мембрана обмена протонов | Стационарные и портативные установки электрогенерации, автотранспорт | 50-100°С; 80°С номинал; 35-60% КПД |

Компактная конструкция, долгий срок службы, быстрый запуск, развитая технология | Дорогой катализатор, потребность в химически чистом топливе, зависимость от температуры и водных ресурсов |

| Щелочной | Космос, военная сфера, подводные лодки, транспорт | 90-100°С; 60% КПД |

Низкие эксплуатационные расходы, отсутствие компрессора, быстрая кинетика катодных процессов | Большой размер, чувствительность к примесям водорода и кислорода |

| Расплав карбоната | Большие установки электрогенерации | 600-700°С; 60% КПД |

Высокая эффективность, непритязательность к качеству топлива, когенерация | Коррозийные последствия высоких температур, долгое время запуска, недолговечность |

| На основе фосфорной кислоты | Средние и большие установки электрогенерации | 150-200°С; 40% КПД |

Непритязательность к качеству топлива, когенерация | Низкая эффективность, ограниченный срок службы, дорогой катализатор |

| Твердооксидный | Средние и большие установки электрогенерации | 700-1000°С; 60% КПД |

Непритязательность к качеству топлива, может использовать природный газ, высокая эффективность | Коррозийные последствия высоких температур, долгое время запуска, недолговечность |

| С прямым окислением метанола | Портативные, мобильные и стационарные установки электрогенерации | 40-60°С; 20% КПД |

Компактность, метанол в качестве топлива, отсутствие компрессора | Сложная конструкция ядра, медленная реакция, низкая эффективность |

Таблица 5: Преимущества и недостатки различных систем топливных элементов.

Разработки и улучшения в сфере топливных элементов происходят постепенно, малый показатель удельной мощности не позволяет быть прямым конкурентом электрическим батареям.

Топливным элементам присущи такие ограничения как медленный запуск, низкая выходная мощность, медленная реакция на потребность в электроэнергии, плохие нагрузочные характеристики, маленький диапазон мощности, короткий срок службы и высокая стоимость. Подобно электрическим батареям, производительность всех топливных элементов снижается с возрастом, это происходит из-за постепенной деградации компонентов ядра (стека) топливного элемента. Такая проблема потери эффективности гораздо менее выражена, например, у двигателей внутреннего сгорания.

Топливным элементам мощностью менее 1 кВт, как правило, не нужно давление при работе, и подача кислорода происходит только с помощью вентилятора; системы же свыше 1 кВт герметичны и оборудованы компрессором, который снижает общую эффективность и является довольно шумным. Относительно высокое внутреннее сопротивление представляет собой еще одну проблему. Каждая ячейка стека производит около 1 В в открытой цепи, подключение большой нагрузки приводит к заметному падению напряжения. Подобно электрической батарее, мощность топливного элемента уменьшается с возрастом. Отдельные ячейки могут выходить из строя и вызывать сбои в работе, приводящие к неправильному функционированию всей системы или загрязнению окружающей среды. На рисунке 6 показаны значения напряжения и мощности в зависимости от нагрузки.

Рисунок 6: Диапазон мощности портативного топливного элемента. Высокое внутреннее сопротивление приводит к быстрому падению напряжения при подключении нагрузки. Диапазон мощности ограничен значениями от 300 до 800 мА.

Топливные элементы лучше всего работают при нагрузке 30%, более высокие значения снижают эффективность. Это вкупе с плохой чувствительностью дросселя ограничивают эффективное использование топливных элементов сферой вспомогательного электропитания и зарядных устройств. Роль автономного источника питания, изначально предназначаемая топливным элементам, пока что остается непокоренной ими.

5. Парадокс топливной ячейки

Пик популярности топливных элементов пришелся на 1990-е годы, когда ученые и инженеры были увлечены идеей о экологически чистом и неиссякаемом топливе - водороде. Предсказывалось, что каждый автомобиль и домохозяйство вскоре будут работать на топливных элементах. Акции профильных компаний взлетели до небес, но вскоре индустрия уперлась в грань - была достигнута предельная производительность, а высокие производственные затраты и ограниченный срок службы весьма ограничивали применение топливных элементов.

Ожидалось, что топливные элементы окажут на мир такое же влияние, как оказали микропроцессорные технологии в 1970-е годы. Этот экологически чистый и неисчерпаемый источник энергии должен был решить проблему ископаемого топлива с его ограниченными запасами и экологическими проблемами. С 1999 по 2001 год более 2000 компаний активно взялись за разработку топливных элементов, четырем крупнейшим из них удалось привлечь инвестиции в размере 4 миллиардов долларов. Но что пошло не так?

Водород сам по себе не является источником энергии, он лишь форма транспортировки и хранения энергии аналогичной электричеству, которым заряжается батарея. Чтобы представить себе “сжигание бесконечного количества водорода”, необходимо сначала произвести водород, что нельзя сделать по аналогии с нефтью, добыв ее из-под земли. Водород возможно получить из ископаемого топлива, но конечная полученная энергия в этом случае будет меньше, чем в случае прямого сжигания углеродов. Единственным достоинством такого способа будет уменьшение вредных выбросов в атмосферу.

Подобно тому, как не удалось создать паровой самолет в середине 1800-х, можно предположить, что топливные элементы никогда не станут той формой источника энергии, в которой их видели разработчики. Но существует определенное развитие этой технологии в автомобильной промышленности, есть спрос на них и в качестве вспомогательных источников питания, которые могут быть установлены в труднодоступные районы с минимальной возможностью обслуживания. Топливные элементы позволяют непрерывную и экологически чистую эксплуатацию, где бы они не были установлены. Вполне вероятно, что продолжающееся развитие технологий позволит однажды расширить сферы применения топливных элементов, и мечтам о массовом экологически чистом транспорте на водородном топливе суждено исполнится.

Последнее обновление 2016-02-27

Как устроен топливный элемент - подробно

- Категория: Поддержка по аккумуляторным батареям

- Опубликовано 04.04.2016 04:20

- Автор: Abramova Olesya

Топливный элемент представляет собой электрохимическое устройство, в котором происходит процесс объединения водородного топлива и кислорода с выделением электричества, тепла и воды. Топливный элемент похож на электрическую батарею тем, что электрохимическая реакция происходит до тех пор, пока имеется топливо. Водород хранится в герметичном контейнере под давлением, кислород же берется из атмосферы. Из-за отсутствия горения нет никаких вредных выбросов, продуктом данного процесса является лишь чистая вода. Эта вода, выделяемая протонообменной мембраной топливного элемента, настолько чистая, что на демонстрациях топливных элементов посетителей часто могут угостить чаем из этой воды.

Фундаментально в топливном элементе происходит процесс электролиза в обратном направлении - с помощью двух электродов, разделенных электролитом. На анод (отрицательный электрод) подается водород, а на катод (положительный электрод) - кислород. Катализатор на аноде диссоциирует водород в положительно заряженные ионы водорода и электроны. Ионизированный кислород мигрирует через электролит в направлении анода, где соединяется с водородом. Один топливный элемент может обеспечить напряжение 0,6-0,8 В под нагрузкой. Для обеспечения более высокого напряжения необходимо последовательное соединение нескольких элементов. На рисунке 1 иллюстрируется концепция топливного элемента.

Рисунок 1: Принцип работы топливного элемента. На анод (отрицательный электрод) подается водород, а на катод (положительный электрод) - кислород.

Принцип получения энергии, заложенный в топливном элементе, является в два раза эффективнее сжигания углеродного топлива. Водород, самый простой химический элемент (состоящий из одного протона и одного электрона), является удобным и исключительно чистым топливом. Водород составляет 90% Вселенной и является третьим наиболее распространенным элементом на Земле. Такое богатство водорода обеспечивает практически неограниченные возможности генерирования энергии, но есть одна загвоздка.

Большинство водорода в природе находится в составе соединений, и его извлечение требует энергии. С точки зрения теплотворной способности, производство водорода является более дорогостоящим, чем производство бензина. Утверждается, что водород энергетически нейтрален, то есть полученная с его помощью энергия будет равна затраченной на его производство. (Смотрите: Конечная теплотворность).

Хранение водорода представляет собой еще один недостаток. Сжатый водород требует тяжелых стальных резервуаров, и если снова применить точку зрения теплотворности, но уже к объему, то показатель теплотворности газообразного водорода будет в 24 раза меньше показателя жидкого углеродного топлива. Если же хранить водород в жидкой форме, которая намного плотнее, то стоимость резервуара для такого “холодного” хранения будет еще выше.

Водород может быть получен с помощью риформинга путем экстракции из существующего топлива, такого как метанол, пропан, бутан или природный газ. Такое преобразование ископаемого топлива в чистый водород подразумевает некоторый остаток углерода - но количество этого остатка на 90% меньше, чем в продуктах горения из выхлопной трубы автомобиля. Добавление дополнительной установки для риформинга увеличивает вес и стоимость топливного элемента. К тому же, выгода от конверсии водорода находится под вопросом, поскольку она не решает проблему энергообразования в полной мере.

Даже при наличии высвобожденного водорода, ядро топливного элемента (стэк), преобразующее водород и кислород в электричество, является очень дорогим и имеет ограниченный срок службы. Вследствие этого, на сегодняшний день именно сжигание ископаемого топлива в двигателе внутреннего сгорания является самым простым и наиболее эффективным средством получения энергии, хотя и приводит к загрязнению окружающей среды.

Сэр Уильям Гроув, английский физик и химик, разработал концепцию топливного элемента в 1839 году, но она не получила развития - то было время активных исследований в области двигателей внутреннего сгорания, которые показывали обнадеживающие результаты. Так было вплоть до 1960 года, когда НАСА решило использовать именно топливные элементы во время космической программы Джемини. Щелочные топливные элементы выиграли конкуренцию у систем генерации ядерной и солнечной энергии, и обеспечивали как и выработку электроэнергии, так и производство питьевой воды для астронавтов.

Рассмотрим наиболее распространенные концепты топливных элементов.

Топливный элемент с протонообменной мембраной, также известный как МОПТЭ, использует полимерный электролит. МОПТЭ является одной из наиболее развитых и часто используемых систем топливных элементов; области его применения распространяются на транспорт, портативные источники питания и обеспечение резервного питания. Система МОПТЭ имеет компактную конструкцию и обеспечивает высокое соотношения энергии к весу. Еще одним преимуществом является возможность относительно быстрого запуска. Топливный элемент работает при умеренной температуре в 80°С и его КПД составляет 50% (показатель КПД двигателя внутреннего сгорания - 25-30%).

К недостаткам систем с протонообменной мембраной можно отнести высокие производственные затраты и сложную систему управления подачи воды. Ядро топливного элемента не может быть запущено просто пуском водорода и кислорода, также необходимо и определенное стартовое количество воды в нем. Топливо для элемента, водород, должен быть чрезвычайно очищенным, так как в другом случае он может вызвать засорение или даже разложение мембраны. Настройка и обслуживание систем таких топливных элементов крайне сложны; к примеру, 150-вольтовая система насчитывает 250 отдельных элементов, которые необходимо правильно настроить.

Топливный элемент чувствителен к низким температурам, ведь это может привести к образованию льда. Это вынуждает добавлять в конструкцию нагревательные элементы, которые увеличивают конечную стоимость. Запуск в холодную погоду занимает больше времени, а производительность заметно ниже. Избыточное теплообразование также может привести к повреждению ячейки. Системы контроля температуры и подачи кислорода потребляют около 30% генерируемой электроэнергии.

При установке в транспортное средство, топливный элемент с протонообменной мембраной имеет расчетный срок службы 2000-4000 часов. Вследствие неравномерной нагрузки происходит излишнее увлажнение или, наоборот, высыхание ячейки, что способствует износу мембраны. При установке в устройство с непрерывным циклом работы, топливный элемент способен нормально функционировать на протяжении 40000 часов. Снижение функциональности происходит плавно, что делает его похожим на электрохимическую батарею. Замена ядра (стэка) топливного элемента является основной расходной частью обслуживания.

2. Щелочной топливный элемент (ЩТЭ)

Щелочные топливные элементы получили наибольшее применение в космической отрасли (в том числе, для космических кораблей многоразового использования). Стоимость производства и обслуживания, особенно для ядра топливного элемента, являются сравнительно доступными. Например, сепаратор для топливного элемента с протонообменной мембраной стоит от $ 800 до $ 1100 за квадратный метр, а для щелочного его стоимость даже не берется в расчет (она сравнима с ценой квадратного метра сепаратора свинцово-кислотного аккумулятора и составляет $ 5). Также экономия достигается путем отсутствия необходимости в системе контроля за водными ресурсами. Коэффициент полезного действия такого топливного элемента находится в районе 60%. Но у него есть и недостатки, например, его физические размеры конструктивно больше, чем у версии с протонообменной мембраной, также ему необходим крайне чистый водород и кислород. Использование кислорода из окружающей среды, в составе которой есть двуокись углерода, может вывести такой элемент из строя. Данные недостатки ограничивают применение щелочных топливных элементов специализированными приложениями.

3. Твердооксидный топливный элемент (ТОТЭ)

В крупных стационарных установках используются три вида топливных элементов - на расплаве карбоната (РКТЭ), на основе фосфорной кислоты (ФКТЭ) и твердооксидные (ТОТЭ). ТОТЭ является наименее распространенным, но в последнее время из-за прорыва в исследованиях материалов и конструкции ядра элемента, на эту технологию обращено повышенное внимание. Благодаря новому поколению керамического материала удалось снизить рабочую температуру с 800-1000°С до 500-600°С. Это позволяет использовать нержавеющую сталь вместо дорогой керамики для вспомогательных деталей.

Высокая температура позволяет осуществлять прямое извлечение водорода из природного газа посредством процесса каталитического риформинга. Именно способность потреблять углеродное топливо без необходимости предварительного риформинга обеспечивает высокую эффективность и создает значительные преимущества для этого типа топливных элементов. Благодаря теплообразованию, побочному продукту процессов в ТОТЭ, которое также возможно использовать для генерации электричества с помощью турбин, КПД твердооксидных топливных элементов может достигать 70%, что является самым высоким показателем среди всех видов топливных элементов. Среди недостатков - необходимость использования температуростойких и дорогостоящих материалов для ядра топливного элемента, которые имеют ограниченный срок службы.

4. Топливный элемент с прямым окислением метанола (ПОМТЭ)

Портативные топливные элементы являются крайне интересным и привлекающем внимание направлением, и наиболее перспективная технология для их создания – это прямое окисление метанола. Топливные элементы с прямым окислением метанола имеют небольшой размер, недороги в изготовлении, удобны в использовании и не требуют сжатого газообразного водорода. ПОМТЭ имеют хорошие электрохимические характеристики, их заправка производится путем впрыскивания жидкости или замены картриджа, что позволяет продолжать работу без простоев.

Реалии рынка и технологий на сегодняшней день таковы, что полноценным конкурентом классическим электрохимическим батареям топливные элементы пока быть не могут. Крайне интересным выглядит их использование в качестве зарядного устройства для обеспечения беспрерывной работы встроенного аккумулятора. Среди недостатков ПОМТЭ - ядовитость и огнеопасность метанола, из-за которых его использование и транспортировка жестко регламентируется. Например, перевозить разрешено только до двух дополнительных запасных картриджей емкостью не более 200 мл (на другие вещества для топливных элементов, к примеру, водород, данное ограничение не распространяется).

На рисунке 2 показан топливный элемент от Toshiba, а на рисунке 3 – процесс его дозаправки метанолом чистотой 99.5%.

Рисунок 2: Микротопливный элемент. Этот прототип микротопливного элемента способен обеспечивать 300 мВт непрерывной мощности.

Рисунок 3: Топливный элемент Toshiba с заправочным картриджем. Картридж емкостью 10 мл содержит метанол чистотой 99,5%.

Исследования в сфере портативных топливных элементов не стоят на месте, например, корпорацией Toshiba был представлен прототип для использования в ноутбуках и других устройствах, способный генерировать от 20 до 100 ватт мощности. Прототип имеет компактные размеры, а по удельной энергоемкости сопоставим с никель-кадмиевой батареей. В то же время кампания Panasonic анонсирует модель аналогичных размеров, но с выходной мощностью, в два раза превышающей показатель прототипа Toshiba. Срок службы данной модели будет составлять порядка 5000 часов, при 8-часовом ежедневном использовании (с перерывами). Низкая долговечность является проблемой всех топливных элементов.

Делаются попытки создания портативных топливных элементов и на водороде, что дает преимущество в виде повышения эффективности и уменьшения размеров. Этим миниатюрным системам не нужны насосы и вентиляторы, вследствие этого они абсолютно бесшумны. При использовании с картриджем типового объема и с заправкой каждые 20 часов, такой элемент способен обеспечить энергию, эквивалентную 10 щелочным батарейкам типоразмера АА. Микротопливные элементы найдут свое применение в портативной компьютерной технике, беспроводной связи, фонариках и даже электровелосипедах.

Также такие элементы интересны для использования в военной и рекреационной сферах. На рисунке 4 показан портативный топливный элемент кампании SFC (Smart Fuel Cell), поставляемый с различными мощностными характеристиками - от 600 до 2160 Вт*ч в день.

Рисунок 4: Портативный топливный элемент потребительского сегмента. Топливный элемент преобразует водород и кислород в электричество с единственным побочным продуктом - чистой водой. Топливные элементы могут использоваться в помещении в качестве генератора электроэнергии.

В таблице 5 описаны сферы применения, преимущества и ограничения обычных топливных элементов. Таблица включает в себя не рассмотренные выше технологии на основе фосфорной кислоты (ФКТЭ) и на основе расплава карбоната (РКТЭ).

| Тип топливного элемента | Сфера применения | Рабочая температура и КПД | Преимущества | Недостатки |

| Мембрана обмена протонов | Стационарные и портативные установки электрогенерации, автотранспорт | 50-100°С; 80°С номинал; 35-60% КПД |

Компактная конструкция, долгий срок службы, быстрый запуск, развитая технология | Дорогой катализатор, потребность в химически чистом топливе, зависимость от температуры и водных ресурсов |

| Щелочной | Космос, военная сфера, подводные лодки, транспорт | 90-100°С; 60% КПД |

Низкие эксплуатационные расходы, отсутствие компрессора, быстрая кинетика катодных процессов | Большой размер, чувствительность к примесям водорода и кислорода |

| Расплав карбоната | Большие установки электрогенерации | 600-700°С; 60% КПД |

Высокая эффективность, непритязательность к качеству топлива, когенерация | Коррозийные последствия высоких температур, долгое время запуска, недолговечность |

| На основе фосфорной кислоты | Средние и большие установки электрогенерации | 150-200°С; 40% КПД |

Непритязательность к качеству топлива, когенерация | Низкая эффективность, ограниченный срок службы, дорогой катализатор |

| Твердооксидный | Средние и большие установки электрогенерации | 700-1000°С; 60% КПД |

Непритязательность к качеству топлива, может использовать природный газ, высокая эффективность | Коррозийные последствия высоких температур, долгое время запуска, недолговечность |

| С прямым окислением метанола | Портативные, мобильные и стационарные установки электрогенерации | 40-60°С; 20% КПД |

Компактность, метанол в качестве топлива, отсутствие компрессора | Сложная конструкция ядра, медленная реакция, низкая эффективность |

Таблица 5: Преимущества и недостатки различных систем топливных элементов.

Разработки и улучшения в сфере топливных элементов происходят постепенно, малый показатель удельной мощности не позволяет быть прямым конкурентом электрическим батареям.

Топливным элементам присущи такие ограничения как медленный запуск, низкая выходная мощность, медленная реакция на потребность в электроэнергии, плохие нагрузочные характеристики, маленький диапазон мощности, короткий срок службы и высокая стоимость. Подобно электрическим батареям, производительность всех топливных элементов снижается с возрастом, это происходит из-за постепенной деградации компонентов ядра (стека) топливного элемента. Такая проблема потери эффективности гораздо менее выражена, например, у двигателей внутреннего сгорания.

Топливным элементам мощностью менее 1 кВт, как правило, не нужно давление при работе, и подача кислорода происходит только с помощью вентилятора; системы же свыше 1 кВт герметичны и оборудованы компрессором, который снижает общую эффективность и является довольно шумным. Относительно высокое внутреннее сопротивление представляет собой еще одну проблему. Каждая ячейка стека производит около 1 В в открытой цепи, подключение большой нагрузки приводит к заметному падению напряжения. Подобно электрической батарее, мощность топливного элемента уменьшается с возрастом. Отдельные ячейки могут выходить из строя и вызывать сбои в работе, приводящие к неправильному функционированию всей системы или загрязнению окружающей среды. На рисунке 6 показаны значения напряжения и мощности в зависимости от нагрузки.

Рисунок 6: Диапазон мощности портативного топливного элемента. Высокое внутреннее сопротивление приводит к быстрому падению напряжения при подключении нагрузки. Диапазон мощности ограничен значениями от 300 до 800 мА.

Топливные элементы лучше всего работают при нагрузке 30%, более высокие значения снижают эффективность. Это вкупе с плохой чувствительностью дросселя ограничивают эффективное использование топливных элементов сферой вспомогательного электропитания и зарядных устройств. Роль автономного источника питания, изначально предназначаемая топливным элементам, пока что остается непокоренной ими.

5. Парадокс топливной ячейки

Пик популярности топливных элементов пришелся на 1990-е годы, когда ученые и инженеры были увлечены идеей о экологически чистом и неиссякаемом топливе - водороде. Предсказывалось, что каждый автомобиль и домохозяйство вскоре будут работать на топливных элементах. Акции профильных компаний взлетели до небес, но вскоре индустрия уперлась в грань - была достигнута предельная производительность, а высокие производственные затраты и ограниченный срок службы весьма ограничивали применение топливных элементов.

Ожидалось, что топливные элементы окажут на мир такое же влияние, как оказали микропроцессорные технологии в 1970-е годы. Этот экологически чистый и неисчерпаемый источник энергии должен был решить проблему ископаемого топлива с его ограниченными запасами и экологическими проблемами. С 1999 по 2001 год более 2000 компаний активно взялись за разработку топливных элементов, четырем крупнейшим из них удалось привлечь инвестиции в размере 4 миллиардов долларов. Но что пошло не так?

Водород сам по себе не является источником энергии, он лишь форма транспортировки и хранения энергии аналогичной электричеству, которым заряжается батарея. Чтобы представить себе “сжигание бесконечного количества водорода”, необходимо сначала произвести водород, что нельзя сделать по аналогии с нефтью, добыв ее из-под земли. Водород возможно получить из ископаемого топлива, но конечная полученная энергия в этом случае будет меньше, чем в случае прямого сжигания углеродов. Единственным достоинством такого способа будет уменьшение вредных выбросов в атмосферу.

Подобно тому, как не удалось создать паровой самолет в середине 1800-х, можно предположить, что топливные элементы никогда не станут той формой источника энергии, в которой их видели разработчики. Но существует определенное развитие этой технологии в автомобильной промышленности, есть спрос на них и в качестве вспомогательных источников питания, которые могут быть установлены в труднодоступные районы с минимальной возможностью обслуживания. Топливные элементы позволяют непрерывную и экологически чистую эксплуатацию, где бы они не были установлены. Вполне вероятно, что продолжающееся развитие технологий позволит однажды расширить сферы применения топливных элементов, и мечтам о массовом экологически чистом транспорте на водородном топливе суждено исполнится.

Последнее обновление 2016-02-27

Как устроен топливный элемент - подробно

- Категория: Поддержка по аккумуляторным батареям

- Опубликовано 04.04.2016 04:20

- Автор: Abramova Olesya

Топливный элемент представляет собой электрохимическое устройство, в котором происходит процесс объединения водородного топлива и кислорода с выделением электричества, тепла и воды. Топливный элемент похож на электрическую батарею тем, что электрохимическая реакция происходит до тех пор, пока имеется топливо. Водород хранится в герметичном контейнере под давлением, кислород же берется из атмосферы. Из-за отсутствия горения нет никаких вредных выбросов, продуктом данного процесса является лишь чистая вода. Эта вода, выделяемая протонообменной мембраной топливного элемента, настолько чистая, что на демонстрациях топливных элементов посетителей часто могут угостить чаем из этой воды.

Фундаментально в топливном элементе происходит процесс электролиза в обратном направлении - с помощью двух электродов, разделенных электролитом. На анод (отрицательный электрод) подается водород, а на катод (положительный электрод) - кислород. Катализатор на аноде диссоциирует водород в положительно заряженные ионы водорода и электроны. Ионизированный кислород мигрирует через электролит в направлении анода, где соединяется с водородом. Один топливный элемент может обеспечить напряжение 0,6-0,8 В под нагрузкой. Для обеспечения более высокого напряжения необходимо последовательное соединение нескольких элементов. На рисунке 1 иллюстрируется концепция топливного элемента.

Рисунок 1: Принцип работы топливного элемента. На анод (отрицательный электрод) подается водород, а на катод (положительный электрод) - кислород.

Принцип получения энергии, заложенный в топливном элементе, является в два раза эффективнее сжигания углеродного топлива. Водород, самый простой химический элемент (состоящий из одного протона и одного электрона), является удобным и исключительно чистым топливом. Водород составляет 90% Вселенной и является третьим наиболее распространенным элементом на Земле. Такое богатство водорода обеспечивает практически неограниченные возможности генерирования энергии, но есть одна загвоздка.

Большинство водорода в природе находится в составе соединений, и его извлечение требует энергии. С точки зрения теплотворной способности, производство водорода является более дорогостоящим, чем производство бензина. Утверждается, что водород энергетически нейтрален, то есть полученная с его помощью энергия будет равна затраченной на его производство. (Смотрите: Конечная теплотворность).

Хранение водорода представляет собой еще один недостаток. Сжатый водород требует тяжелых стальных резервуаров, и если снова применить точку зрения теплотворности, но уже к объему, то показатель теплотворности газообразного водорода будет в 24 раза меньше показателя жидкого углеродного топлива. Если же хранить водород в жидкой форме, которая намного плотнее, то стоимость резервуара для такого “холодного” хранения будет еще выше.

Водород может быть получен с помощью риформинга путем экстракции из существующего топлива, такого как метанол, пропан, бутан или природный газ. Такое преобразование ископаемого топлива в чистый водород подразумевает некоторый остаток углерода - но количество этого остатка на 90% меньше, чем в продуктах горения из выхлопной трубы автомобиля. Добавление дополнительной установки для риформинга увеличивает вес и стоимость топливного элемента. К тому же, выгода от конверсии водорода находится под вопросом, поскольку она не решает проблему энергообразования в полной мере.

Даже при наличии высвобожденного водорода, ядро топливного элемента (стэк), преобразующее водород и кислород в электричество, является очень дорогим и имеет ограниченный срок службы. Вследствие этого, на сегодняшний день именно сжигание ископаемого топлива в двигателе внутреннего сгорания является самым простым и наиболее эффективным средством получения энергии, хотя и приводит к загрязнению окружающей среды.

Сэр Уильям Гроув, английский физик и химик, разработал концепцию топливного элемента в 1839 году, но она не получила развития - то было время активных исследований в области двигателей внутреннего сгорания, которые показывали обнадеживающие результаты. Так было вплоть до 1960 года, когда НАСА решило использовать именно топливные элементы во время космической программы Джемини. Щелочные топливные элементы выиграли конкуренцию у систем генерации ядерной и солнечной энергии, и обеспечивали как и выработку электроэнергии, так и производство питьевой воды для астронавтов.

Рассмотрим наиболее распространенные концепты топливных элементов.

Топливный элемент с протонообменной мембраной, также известный как МОПТЭ, использует полимерный электролит. МОПТЭ является одной из наиболее развитых и часто используемых систем топливных элементов; области его применения распространяются на транспорт, портативные источники питания и обеспечение резервного питания. Система МОПТЭ имеет компактную конструкцию и обеспечивает высокое соотношения энергии к весу. Еще одним преимуществом является возможность относительно быстрого запуска. Топливный элемент работает при умеренной температуре в 80°С и его КПД составляет 50% (показатель КПД двигателя внутреннего сгорания - 25-30%).

К недостаткам систем с протонообменной мембраной можно отнести высокие производственные затраты и сложную систему управления подачи воды. Ядро топливного элемента не может быть запущено просто пуском водорода и кислорода, также необходимо и определенное стартовое количество воды в нем. Топливо для элемента, водород, должен быть чрезвычайно очищенным, так как в другом случае он может вызвать засорение или даже разложение мембраны. Настройка и обслуживание систем таких топливных элементов крайне сложны; к примеру, 150-вольтовая система насчитывает 250 отдельных элементов, которые необходимо правильно настроить.

Топливный элемент чувствителен к низким температурам, ведь это может привести к образованию льда. Это вынуждает добавлять в конструкцию нагревательные элементы, которые увеличивают конечную стоимость. Запуск в холодную погоду занимает больше времени, а производительность заметно ниже. Избыточное теплообразование также может привести к повреждению ячейки. Системы контроля температуры и подачи кислорода потребляют около 30% генерируемой электроэнергии.

При установке в транспортное средство, топливный элемент с протонообменной мембраной имеет расчетный срок службы 2000-4000 часов. Вследствие неравномерной нагрузки происходит излишнее увлажнение или, наоборот, высыхание ячейки, что способствует износу мембраны. При установке в устройство с непрерывным циклом работы, топливный элемент способен нормально функционировать на протяжении 40000 часов. Снижение функциональности происходит плавно, что делает его похожим на электрохимическую батарею. Замена ядра (стэка) топливного элемента является основной расходной частью обслуживания.

2. Щелочной топливный элемент (ЩТЭ)

Щелочные топливные элементы получили наибольшее применение в космической отрасли (в том числе, для космических кораблей многоразового использования). Стоимость производства и обслуживания, особенно для ядра топливного элемента, являются сравнительно доступными. Например, сепаратор для топливного элемента с протонообменной мембраной стоит от $ 800 до $ 1100 за квадратный метр, а для щелочного его стоимость даже не берется в расчет (она сравнима с ценой квадратного метра сепаратора свинцово-кислотного аккумулятора и составляет $ 5). Также экономия достигается путем отсутствия необходимости в системе контроля за водными ресурсами. Коэффициент полезного действия такого топливного элемента находится в районе 60%. Но у него есть и недостатки, например, его физические размеры конструктивно больше, чем у версии с протонообменной мембраной, также ему необходим крайне чистый водород и кислород. Использование кислорода из окружающей среды, в составе которой есть двуокись углерода, может вывести такой элемент из строя. Данные недостатки ограничивают применение щелочных топливных элементов специализированными приложениями.

3. Твердооксидный топливный элемент (ТОТЭ)

В крупных стационарных установках используются три вида топливных элементов - на расплаве карбоната (РКТЭ), на основе фосфорной кислоты (ФКТЭ) и твердооксидные (ТОТЭ). ТОТЭ является наименее распространенным, но в последнее время из-за прорыва в исследованиях материалов и конструкции ядра элемента, на эту технологию обращено повышенное внимание. Благодаря новому поколению керамического материала удалось снизить рабочую температуру с 800-1000°С до 500-600°С. Это позволяет использовать нержавеющую сталь вместо дорогой керамики для вспомогательных деталей.

Высокая температура позволяет осуществлять прямое извлечение водорода из природного газа посредством процесса каталитического риформинга. Именно способность потреблять углеродное топливо без необходимости предварительного риформинга обеспечивает высокую эффективность и создает значительные преимущества для этого типа топливных элементов. Благодаря теплообразованию, побочному продукту процессов в ТОТЭ, которое также возможно использовать для генерации электричества с помощью турбин, КПД твердооксидных топливных элементов может достигать 70%, что является самым высоким показателем среди всех видов топливных элементов. Среди недостатков - необходимость использования температуростойких и дорогостоящих материалов для ядра топливного элемента, которые имеют ограниченный срок службы.

4. Топливный элемент с прямым окислением метанола (ПОМТЭ)

Портативные топливные элементы являются крайне интересным и привлекающем внимание направлением, и наиболее перспективная технология для их создания – это прямое окисление метанола. Топливные элементы с прямым окислением метанола имеют небольшой размер, недороги в изготовлении, удобны в использовании и не требуют сжатого газообразного водорода. ПОМТЭ имеют хорошие электрохимические характеристики, их заправка производится путем впрыскивания жидкости или замены картриджа, что позволяет продолжать работу без простоев.

Реалии рынка и технологий на сегодняшней день таковы, что полноценным конкурентом классическим электрохимическим батареям топливные элементы пока быть не могут. Крайне интересным выглядит их использование в качестве зарядного устройства для обеспечения беспрерывной работы встроенного аккумулятора. Среди недостатков ПОМТЭ - ядовитость и огнеопасность метанола, из-за которых его использование и транспортировка жестко регламентируется. Например, перевозить разрешено только до двух дополнительных запасных картриджей емкостью не более 200 мл (на другие вещества для топливных элементов, к примеру, водород, данное ограничение не распространяется).

На рисунке 2 показан топливный элемент от Toshiba, а на рисунке 3 – процесс его дозаправки метанолом чистотой 99.5%.

Рисунок 2: Микротопливный элемент. Этот прототип микротопливного элемента способен обеспечивать 300 мВт непрерывной мощности.

Рисунок 3: Топливный элемент Toshiba с заправочным картриджем. Картридж емкостью 10 мл содержит метанол чистотой 99,5%.

Исследования в сфере портативных топливных элементов не стоят на месте, например, корпорацией Toshiba был представлен прототип для использования в ноутбуках и других устройствах, способный генерировать от 20 до 100 ватт мощности. Прототип имеет компактные размеры, а по удельной энергоемкости сопоставим с никель-кадмиевой батареей. В то же время кампания Panasonic анонсирует модель аналогичных размеров, но с выходной мощностью, в два раза превышающей показатель прототипа Toshiba. Срок службы данной модели будет составлять порядка 5000 часов, при 8-часовом ежедневном использовании (с перерывами). Низкая долговечность является проблемой всех топливных элементов.

Делаются попытки создания портативных топливных элементов и на водороде, что дает преимущество в виде повышения эффективности и уменьшения размеров. Этим миниатюрным системам не нужны насосы и вентиляторы, вследствие этого они абсолютно бесшумны. При использовании с картриджем типового объема и с заправкой каждые 20 часов, такой элемент способен обеспечить энергию, эквивалентную 10 щелочным батарейкам типоразмера АА. Микротопливные элементы найдут свое применение в портативной компьютерной технике, беспроводной связи, фонариках и даже электровелосипедах.

Также такие элементы интересны для использования в военной и рекреационной сферах. На рисунке 4 показан портативный топливный элемент кампании SFC (Smart Fuel Cell), поставляемый с различными мощностными характеристиками - от 600 до 2160 Вт*ч в день.

Рисунок 4: Портативный топливный элемент потребительского сегмента. Топливный элемент преобразует водород и кислород в электричество с единственным побочным продуктом - чистой водой. Топливные элементы могут использоваться в помещении в качестве генератора электроэнергии.

В таблице 5 описаны сферы применения, преимущества и ограничения обычных топливных элементов. Таблица включает в себя не рассмотренные выше технологии на основе фосфорной кислоты (ФКТЭ) и на основе расплава карбоната (РКТЭ).

| Тип топливного элемента | Сфера применения | Рабочая температура и КПД | Преимущества | Недостатки |

| Мембрана обмена протонов | Стационарные и портативные установки электрогенерации, автотранспорт | 50-100°С; 80°С номинал; 35-60% КПД |

Компактная конструкция, долгий срок службы, быстрый запуск, развитая технология | Дорогой катализатор, потребность в химически чистом топливе, зависимость от температуры и водных ресурсов |

| Щелочной | Космос, военная сфера, подводные лодки, транспорт | 90-100°С; 60% КПД |

Низкие эксплуатационные расходы, отсутствие компрессора, быстрая кинетика катодных процессов | Большой размер, чувствительность к примесям водорода и кислорода |

| Расплав карбоната | Большие установки электрогенерации | 600-700°С; 60% КПД |

Высокая эффективность, непритязательность к качеству топлива, когенерация | Коррозийные последствия высоких температур, долгое время запуска, недолговечность |

| На основе фосфорной кислоты | Средние и большие установки электрогенерации | 150-200°С; 40% КПД |

Непритязательность к качеству топлива, когенерация | Низкая эффективность, ограниченный срок службы, дорогой катализатор |

| Твердооксидный | Средние и большие установки электрогенерации | 700-1000°С; 60% КПД |

Непритязательность к качеству топлива, может использовать природный газ, высокая эффективность | Коррозийные последствия высоких температур, долгое время запуска, недолговечность |

| С прямым окислением метанола | Портативные, мобильные и стационарные установки электрогенерации | 40-60°С; 20% КПД |

Компактность, метанол в качестве топлива, отсутствие компрессора | Сложная конструкция ядра, медленная реакция, низкая эффективность |

Таблица 5: Преимущества и недостатки различных систем топливных элементов.

Разработки и улучшения в сфере топливных элементов происходят постепенно, малый показатель удельной мощности не позволяет быть прямым конкурентом электрическим батареям.

Топливным элементам присущи такие ограничения как медленный запуск, низкая выходная мощность, медленная реакция на потребность в электроэнергии, плохие нагрузочные характеристики, маленький диапазон мощности, короткий срок службы и высокая стоимость. Подобно электрическим батареям, производительность всех топливных элементов снижается с возрастом, это происходит из-за постепенной деградации компонентов ядра (стека) топливного элемента. Такая проблема потери эффективности гораздо менее выражена, например, у двигателей внутреннего сгорания.

Топливным элементам мощностью менее 1 кВт, как правило, не нужно давление при работе, и подача кислорода происходит только с помощью вентилятора; системы же свыше 1 кВт герметичны и оборудованы компрессором, который снижает общую эффективность и является довольно шумным. Относительно высокое внутреннее сопротивление представляет собой еще одну проблему. Каждая ячейка стека производит около 1 В в открытой цепи, подключение большой нагрузки приводит к заметному падению напряжения. Подобно электрической батарее, мощность топливного элемента уменьшается с возрастом. Отдельные ячейки могут выходить из строя и вызывать сбои в работе, приводящие к неправильному функционированию всей системы или загрязнению окружающей среды. На рисунке 6 показаны значения напряжения и мощности в зависимости от нагрузки.

Рисунок 6: Диапазон мощности портативного топливного элемента. Высокое внутреннее сопротивление приводит к быстрому падению напряжения при подключении нагрузки. Диапазон мощности ограничен значениями от 300 до 800 мА.

Топливные элементы лучше всего работают при нагрузке 30%, более высокие значения снижают эффективность. Это вкупе с плохой чувствительностью дросселя ограничивают эффективное использование топливных элементов сферой вспомогательного электропитания и зарядных устройств. Роль автономного источника питания, изначально предназначаемая топливным элементам, пока что остается непокоренной ими.

5. Парадокс топливной ячейки

Пик популярности топливных элементов пришелся на 1990-е годы, когда ученые и инженеры были увлечены идеей о экологически чистом и неиссякаемом топливе - водороде. Предсказывалось, что каждый автомобиль и домохозяйство вскоре будут работать на топливных элементах. Акции профильных компаний взлетели до небес, но вскоре индустрия уперлась в грань - была достигнута предельная производительность, а высокие производственные затраты и ограниченный срок службы весьма ограничивали применение топливных элементов.

Ожидалось, что топливные элементы окажут на мир такое же влияние, как оказали микропроцессорные технологии в 1970-е годы. Этот экологически чистый и неисчерпаемый источник энергии должен был решить проблему ископаемого топлива с его ограниченными запасами и экологическими проблемами. С 1999 по 2001 год более 2000 компаний активно взялись за разработку топливных элементов, четырем крупнейшим из них удалось привлечь инвестиции в размере 4 миллиардов долларов. Но что пошло не так?

Водород сам по себе не является источником энергии, он лишь форма транспортировки и хранения энергии аналогичной электричеству, которым заряжается батарея. Чтобы представить себе “сжигание бесконечного количества водорода”, необходимо сначала произвести водород, что нельзя сделать по аналогии с нефтью, добыв ее из-под земли. Водород возможно получить из ископаемого топлива, но конечная полученная энергия в этом случае будет меньше, чем в случае прямого сжигания углеродов. Единственным достоинством такого способа будет уменьшение вредных выбросов в атмосферу.

Подобно тому, как не удалось создать паровой самолет в середине 1800-х, можно предположить, что топливные элементы никогда не станут той формой источника энергии, в которой их видели разработчики. Но существует определенное развитие этой технологии в автомобильной промышленности, есть спрос на них и в качестве вспомогательных источников питания, которые могут быть установлены в труднодоступные районы с минимальной возможностью обслуживания. Топливные элементы позволяют непрерывную и экологически чистую эксплуатацию, где бы они не были установлены. Вполне вероятно, что продолжающееся развитие технологий позволит однажды расширить сферы применения топливных элементов, и мечтам о массовом экологически чистом транспорте на водородном топливе суждено исполнится.

Последнее обновление 2016-02-27

Ученые нашли способ продлить срок службы водородных топливных элементов

https://ria.ru/20201210/tpu-1588428198.html

Ученые нашли способ продлить срок службы водородных топливных элементов

Ученые нашли способ продлить срок службы водородных топливных элементов - РИА Новости, 10.12.2020

Ученые нашли способ продлить срок службы водородных топливных элементов

Ученые Томского политехнического университета (ТПУ) разрабатывают твердооксидные топливные элементы для установок, вырабатывающих электроэнергию из... РИА Новости, 10.12.2020

2020-12-10T03:00

2020-12-10T03:00

2020-12-10T03:00

наука

томск

томский политехнический университет

российская академия наук

навигатор абитуриента

университетская наука

/html/head/meta[@name='og:title']/@content

/html/head/meta[@name='og:description']/@content

https://cdnn21.img.ria.ru/images/07e4/0c/09/1588421675_0:308:3001:1996_1920x0_80_0_0_978e2add504e70b3dd7efaa46490a8d6.jpg

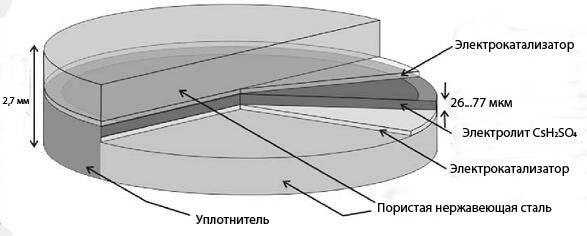

МОСКВА, 10 дек - РИА Ноовсти. Ученые Томского политехнического университета (ТПУ) разрабатывают твердооксидные топливные элементы для установок, вырабатывающих электроэнергию из углеводородного топлива или водорода. Вместе с учеными из Института сильноточной электроники СО РАН (ИСЭ СО РАН) они предложили новый метод получения одного из ключевых элементов топливной ячейки — электролита. Он позволит увеличить срок службы топливных элементов, сообщили в пресс-службе вуза.По словам ученых, они впервые в России предложили использовать метод магнетронного распыления для создания электролита. С помощью этого метода они получили очень тонкий слой электролита, толщиной не более 5 микрон. Это позволило снизить температуру, при которой происходит выработка электроэнергии, на 100°С, что поможет увеличить срок службы топливных элементов.Твердооксидные топливные элементы можно считать "сердцем" водородной энергоустановки. Они превращают энергию топлива в электрическую энергию и частично в тепловую без его сжигания. Твердооксидные топливные элементы могут работать с углеводородным топливом, например, с метаном и бутаном, а также с водородом.Топливный элемент представляет собой пластину из трех слоев: катода, анода и электролита между ними. В энергетической установке на них с разных сторон подается, водород и воздух. Ионы кислорода и молекулы водорода встречаются и между ними происходит химическая реакция, в результате которой генерируется тепло и электроэнергия. Побочный продукт реакций — чистая вода.У твердооксидных топливных элементов есть два серьезных преимущества, отметил доцент Научно-образовательного центра Б.П. Вейнберга ТПУ Андрей Соловьев."Во-первых, у них электрический коэффициент полезного действия достигает 60%, в то время как у тепловых, газотурбинных или атомных электростанций – 40%. Во-вторых, они экологичные, поэтому на них сегодня обращают внимание во всем мире. Однако они до сих пор широко не распространены, и ученые ищут методы и способы получения еще более эффективных, надежных и дешевых топливных элементов. В Томске давно успешно развивается направление нанесения тонкопленочных покрытий методом магнетронного распыления, поэтому мы решили попробовать наносить электролит именно этим методом. И получили толщину слоя в пять микрон – один из лучших результатов среди других методов нанесения электролитов", — рассказал он.Электролит в топливном элементе играет роль барьера между молекулами водорода и кислорода, которые могут взорваться при прямом смешении. Слой электролита пропускает только нужные для безопасной реакции ионы кислорода. Сам электролит представляет собой тонкую пленку из диоксида циркония, стабилизированного иттрием, и оксида церия, допированного гадолинием. Наносят электролит на керамический анод.В Томском политехе для нанесения таких покрытий была создана собственная вакуумная установка магнетронного распыления."Обычные твердооксидные топливные элементы работают при температуре около 850°С. Наши же за счет тонкого электролита – при температуре в 750°С. Снижение рабочей температуры увеличивает срок службы батареи топливных элементов, так как при меньшей температуре снижается скорость деградации материалов. Также тонкий электролит позволяет повысить плотность мощности. Это позволяет получать больше энергии при том же размере топливного элемента. Чтобы выяснить, насколько можно увеличить срок службы элементов, необходимо провести долгосрочные ресурсные испытания", — отметил Смолянский.По инициативе ТПУ был создан консорциум "Технологическая водородная долина". Его участники будут вести совместные исследования и разрабатывать технологии для получения водорода, его транспортировки, безопасного хранения и использования в энергетике. В консорциум вошли Институт катализа СО РАН, Институт проблем химической физики РАН, Институт нефтехимического синтеза РАН, Самарский государственный технический университет и Сахалинский государственный университет.

https://ria.ru/20201028/mifi-1581726016.html

https://ria.ru/20201013/tpu-1579430871.html

томск

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2020

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

https://cdnn21.img.ria.ru/images/07e4/0c/09/1588421675_97:0:2758:1996_1920x0_80_0_0_043ff35223a48f63ffc766a38bf949f0.jpgРИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

томск, томский политехнический университет, российская академия наук, навигатор абитуриента, университетская наука

МОСКВА, 10 дек - РИА Ноовсти. Ученые Томского политехнического университета (ТПУ) разрабатывают твердооксидные топливные элементы для установок, вырабатывающих электроэнергию из углеводородного топлива или водорода. Вместе с учеными из Института сильноточной электроники СО РАН (ИСЭ СО РАН) они предложили новый метод получения одного из ключевых элементов топливной ячейки — электролита. Он позволит увеличить срок службы топливных элементов, сообщили в пресс-службе вуза.

По словам ученых, они впервые в России предложили использовать метод магнетронного распыления для создания электролита. С помощью этого метода они получили очень тонкий слой электролита, толщиной не более 5 микрон. Это позволило снизить температуру, при которой происходит выработка электроэнергии, на 100°С, что поможет увеличить срок службы топливных элементов.

Твердооксидные топливные элементы можно считать "сердцем" водородной энергоустановки. Они превращают энергию топлива в электрическую энергию и частично в тепловую без его сжигания. Твердооксидные топливные элементы могут работать с углеводородным топливом, например, с метаном и бутаном, а также с водородом.

28 октября 2020, 09:00НаукаВ России придумали новый тип накопителей водородного топлива

28 октября 2020, 09:00НаукаВ России придумали новый тип накопителей водородного топливаТопливный элемент представляет собой пластину из трех слоев: катода, анода и электролита между ними. В энергетической установке на них с разных сторон подается, водород и воздух. Ионы кислорода и молекулы водорода встречаются и между ними происходит химическая реакция, в результате которой генерируется тепло и электроэнергия. Побочный продукт реакций — чистая вода.

У твердооксидных топливных элементов есть два серьезных преимущества, отметил доцент Научно-образовательного центра Б.П. Вейнберга ТПУ Андрей Соловьев.

"Во-первых, у них электрический коэффициент полезного действия достигает 60%, в то время как у тепловых, газотурбинных или атомных электростанций – 40%. Во-вторых, они экологичные, поэтому на них сегодня обращают внимание во всем мире. Однако они до сих пор широко не распространены, и ученые ищут методы и способы получения еще более эффективных, надежных и дешевых топливных элементов. В Томске давно успешно развивается направление нанесения тонкопленочных покрытий методом магнетронного распыления, поэтому мы решили попробовать наносить электролит именно этим методом. И получили толщину слоя в пять микрон – один из лучших результатов среди других методов нанесения электролитов", — рассказал он.

Электролит в топливном элементе играет роль барьера между молекулами водорода и кислорода, которые могут взорваться при прямом смешении. Слой электролита пропускает только нужные для безопасной реакции ионы кислорода. Сам электролит представляет собой тонкую пленку из диоксида циркония, стабилизированного иттрием, и оксида церия, допированного гадолинием. Наносят электролит на керамический анод.

"Суть метода магнетронного распыления заключается в выбивании (распылении) атомов вещества из поверхностных слоев мишени ионами рабочего газа, обычно аргона, и последующем их осаждении на подложке", — рассказал инженер Исследовательской школы физики высокоэнергетических процессов ТПУ Егор Смолянский.

В Томском политехе для нанесения таких покрытий была создана собственная вакуумная установка магнетронного распыления.

"Обычные твердооксидные топливные элементы работают при температуре около 850°С. Наши же за счет тонкого электролита – при температуре в 750°С. Снижение рабочей температуры увеличивает срок службы батареи топливных элементов, так как при меньшей температуре снижается скорость деградации материалов. Также тонкий электролит позволяет повысить плотность мощности. Это позволяет получать больше энергии при том же размере топливного элемента. Чтобы выяснить, насколько можно увеличить срок службы элементов, необходимо провести долгосрочные ресурсные испытания", — отметил Смолянский.

13 октября 2020, 03:00НаукаВодородное топливо станет дешевле благодаря российским ученым

13 октября 2020, 03:00НаукаВодородное топливо станет дешевле благодаря российским ученымПо инициативе ТПУ был создан консорциум "Технологическая водородная долина". Его участники будут вести совместные исследования и разрабатывать технологии для получения водорода, его транспортировки, безопасного хранения и использования в энергетике. В консорциум вошли Институт катализа СО РАН, Институт проблем химической физики РАН, Институт нефтехимического синтеза РАН, Самарский государственный технический университет и Сахалинский государственный университет.

Топливные элементы (топливные ячейки)

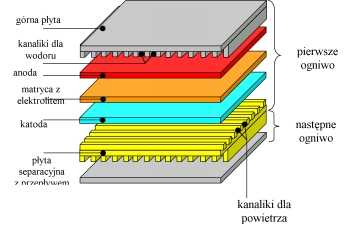

Подобно существованию различных типов двигателей внутреннего сгорания, существуют различные типы топливных элементов – выбор подходящего типа топливной элементы зависит от его применения.

Топливные элементы делятся на высокотемпературные и низкотемпературные. Низкотемпературные топливные элементы требуют в качестве топлива относительно чистый водород. Это часто означает, что требуется обработка топлива для преобразования первичного топлива (такого как природный газ) в чистый водород. Этот процесс потребляет дополнительную энергию и требует специального оборудования. Высокотемпературные топливные элементы не нуждаются в данной дополнительной процедуре, так как они могут осуществлять "внутреннее преобразование" топлива при повышенных температурах, что означает отсутствие необходимости вкладывания денег в водородную инфраструктуру.

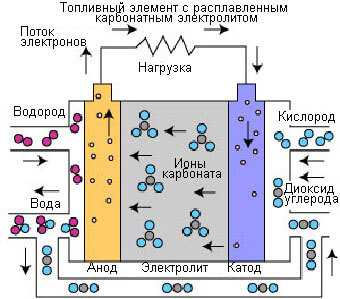

Топливные элементы на расплаве карбоната (РКТЭ)

Топливные элементы с расплавленным карбонатным электролитом являются высокотемпературными топливными элементами. Высокая рабочая температура позволяет непосредственно использовать природный газ без топливного процессора и топливного газа с низкой теплотворной способностью топлива производственных процессов и из других источников. Данный процесс был разработан в середине 1960-х гг. С того времени была улучшена технология производства, рабочие показатели и надежность.

Работа РКТЭ отличается от других топливных элементов. Данные элементы используют электролит из смеси расплавленных карбонатных солей. В настоящее время применяется два типа смесей: карбонат лития и карбонат калия или карбонат лития и карбонат натрия. Для расплавки карбонатных солей и достижения высокой степени подвижности ионов в электролите, работа топливных элементов с расплавленным карбонатным электролитом происходит при высоких температурах (650°C). КПД варьируется в пределах 60-80%.

При нагреве до температуры 650°C, соли становятся проводником для ионов карбоната (CO32-). Данные ионы проходят от катода на анод, где происходит объединение с водородом с образованием воды, диоксида углерода и свободных электронов. Данные электроны направляются по внешней электрической цепи обратно на катод, при этом генерируется электрический ток, а в качестве побочного продукта – тепло.

Реакция на аноде: CO32- + H2 => H2O + CO2 + 2e-

Реакция на катоде: CO2 + 1/2O2 + 2e- => CO32-

Общая реакция элемента: H2(g) + 1/2O2(g) + CO2(катод) => H2O(g) + CO2(анод)

Высокие рабочие температуры топливных элементов с расплавленным карбонатным электролитом имеют определенные преимущества. При высоких температурах, происходит внутренний риформинг природного газа, что устраняет необходимость использования топливного процессора. Помимо этого, к числу преимуществ можно отнести возможность использования стандартных материалов конструкции, таких как листовая нержавеющая сталь и никелевого катализатора на электродах. Побочное тепло может быть использовано для генерации пара высокого давления для различных промышленных и коммерческих целей.