Обработка машины от коррозии

Три эффективных способа предотвратить коррозию автомобиля — Российская газета

Опытные автомобилисты прекрасно знают, что если проигнорировать начавшийся процесс ржавления автомобиля, то даже годовалый "железный конь" покроется трудно устранимыми следами коррозии, а там и до шлифовки и сварки кузова недалеко. В связи с этим следует знать, что делать и чего не делать для сохранения "здоровья" кузова вашей машины.

Превентивные меры

Сначала - о превентивных мерах. Чтобы предотвратить возникновение коррозии, за кузовом машины нужно ухаживать. Прежде всего, следует мыть машину как минимум три-четыре раза в месяц, причем экономить на водных процедурах не стоит.

Если ограничиваться малозатратным сбиванием грязи (быстрая мойка без пены), то лакокрасочный слой будет страдать гораздо сильнее, чем при мойках с автошампунем. В особенности это касается зимнего периода, когда на кузове, днище и в технологических полостях оседает едкий реагент.

Кроме того, регулярно осматривайте автомобиль на подъемнике или эстакаде для обнаружения коррозийных пятен и их своевременного удаления.

Антикор и воскование

Имеет смысл также провести антикоррозийную обработку автомобиля вскоре после его покупки.

Несмотря на то, что на заводах все автомобили получают базовую защиту от коррозии, ржавчина все равно рано или поздно начинает образовываться на участках, которые такая обработка не затронула - стыках, точках сварки, внутренних полостях порогов, трубопроводах. Антикоррозионный препарат (самыми известными препаратами против коррозии на сегодняшний день являются "Мовиль" и "Тектил-309" (141 В) наносится под давлением на днище, колесные арки и в доступные полости.

Как вариант, кузов можно оклеить специальной антигравийной пленкой, которая преградит доступ воды к металлу и защитит лакокрасочное покрытие от мелких сколов. Ну и не следует забывать о регулярном нанесении воска на лакокрасочное покрытие. Однако помните, что восковая защита эффективна только в случае, если наносится на абсолютно чистые и сухие поверхности.

Электрохимическая защита

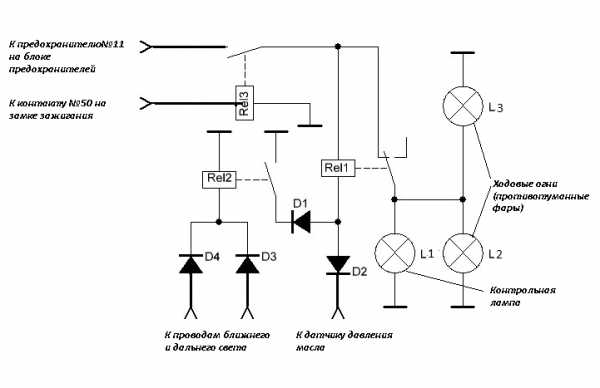

Защитить кузов вашего автомобиля от ржавчины можно и весьма необычным способом - с помощью так называемых жертвенных протекторов, или жертвенных анодов. В самых уязвимых местах кузова при помощи эпоксидного клея крепятся специальные пластины из цинка, алюминия или меди. Эти протекторы интегрируются в бортовую сеть автомобиля при помощи проводов. При подаче тока такие протекторные нашлепки в результате будут окисляться, менее активный металл кузова - восстанавливается.

Впрочем, применяется также и более простой метод катодной защиты, не требующий внешнего источника напряжения. С этой целью используются специальные протекторные аноды, изготовленные из металла, имеющего большую, по сравнению с автомобильным кузовом, электроотрицательность (графит, магнетит и др.).

Речь идет о круглых, овальных или квадратных пластинках размером от 4 до 10 кв. см. Для создания эффективной защитной системы нужно поставить на авто около 20 таких элементов. Каждый элемент способен обезопасить до 50 см площади кузова. Наклеивать такие накладки следует в наиболее подверженных воздействию коррозии местах: в передней части днища, местах крепления фар и подфарников, колесных арках.

Кстати, даже металлический гараж может выступать в роли анода и защищать кузов вашего авто от коррозии. Снижение скорости коррозии достигается тем, что от внешнего источника тока на кузов автомобиля подается отрицательный потенциал, а на металлические стенки гаража подается положительный стабилизированный потенциал. Такой способ неоднократно доказал высокую эффективность.

Еще один экзотический способ, который сегодня полузабыт, это так называемый "хвост" - полоска резины с прикрепленными к ней металлизированными элементами. "Хвост" крепится под задним бампером так, чтобы его нижняя часть касалась земли и создавала разницу потенциалов между машиной и мокрым покрытием дороги и тем самым предохраняла наружные части ТС от окисления. Кстати, с увеличением влажности автоматически возрастает эффективность защиты от окисления. На "хвост" попадают брызги из-под колес машины, что активизирует электрохимический процесс. Еще один большой плюс "хвоста" - контроль над статическим напряжением.

Борьба с начавшейся коррозией

Если зарождение "ржи" прозевали, не остается другого выбора кроме как исправлять ситуацию радикально. С этой целью следует вооружиться преобразователями ржавчины. Сначала тщательно моем и сушим кузов, затем обнаруживаем наметившиеся очаги ржавчины. Теперь проблемное место нужно обработать преобразователями ржавчины, которые бывают аэрозольными (Hi-Gear, Autoprofi, Eltrans и др), жидкими (ASTROhim, Fenom) и гелевыми (Permatex, Kudo KV-70005). Принцип действия таких препаратов состоит в том, что они создают защитную пленку, которая останавливает коррозию и останавливает ее дальнейшее распространение.

За отсутствием этих современных средств, к слову, можно воспользоваться обычным столовым уксусом или раствором пищевой соды. Хорошо работает также такой состав - простая вода, лимонная или щавелевая кислота смешиваются в пропорции один к одному.

Средство следует нанести на зачищенный участок металла или точечно - на "рыжик" - и подождать пару часов. После этого поверхность тщательно вытирается щеткой или жесткой губкой. Во всех случаях помните, что преобразователи ржавчины проникают в структуру металла на глубину не более 20 мкм. Если слой ржавчины толще, ее остатки продолжат точить металл. После обработки преобразователем ржавчины поверхность перед покраской зачищать не обязательно. Но если же ржавчина пробралась глубже, без зачистки проблемного участка шкуркой с последующей грунтовкой и окраской не обойтись.

Антикоррозионная обработка автомобиля - что нужно и как сделать своими руками

Основной враг кузова машины — коррозия металла. Расскажем какие материалы используются при антикоррозионной обработке автомобиля, как сделать самостоятельно и какая периодичность.

Почему надо делать

Чтобы сохранить устойчивость автомобиля к появлению ржавчины, периодически проводят антикоррозионную обработку. Заводские противошумные мастики, покрывающие днище и колесные арки лишь предохраняют металл от механических воздействий. Кроме того, состав наносят до окраски, предварительно прикрыв многочисленные отверстия технологическими наклейками. При сборке автомобиля их снимают, попутно оголяя участки днища. В этом случае после покупки машины полезно проверить состояние покрытия. Периодичность и объем обработки зависят от условий эксплуатации автомобиля, полноты предыдущей антикоррозионной защиты, какие препараты были использованы. В любом случае рекомендуется раз в 2-3 года проводить ревизую для профилактического осмотра и устранения мелких повреждений.Для новых автомобилей антикоррозионная обработка в первые три-четыре года не требуется. "Проливать" пороги у новой машины нет никакой необходимости. Навязанный у дилера или сделанный добровольно дополнительный антикор не более чем перестраховка. Как и ежегодная профилактика. Обработку скрытых полостей надо проводить не чаще одного раза в три года.

Какие нужны материалы

Для защиты от коррозии (не считая грунтов, лаков и эмалей), применяются: антигравийные покрытия, консерванты для скрытых полостей, составы для днища, материалы для внутренних поверхностей крыльев и арок колёс. Назначение их - предотвратить преждевременное появление коррозии на металлических деталях кузова.Для днища автомобиля

Они образуют прочную, эластичную и достаточно толстую защитную плёнку на днище машины. Эти материалы наносятся на чистую или загрунтованную поверхность металла. В состав этих материалов обязательно входят ингибиторы (замедлители) коррозии. В гаражных условиях наносятся на металл простой кистью. Среди отечественных материалов наиболее доступным составом является битумная мастика с наполнителем из резиновой крошки.Другой функцией мастики является улучшение акустических свойств кузова как альтернатива шумоизоляции машины. С этой целью в нее добавляют резиновую крошку, отчего "броня" становится толще и снижается шум.

Для арок колес

Практически имеют те же свойства, как материалы для днища, за некоторым исключением. Дело в том, что поверхность арок колёс более подвержена абразивному износу. Потоки мокрой грязи, снега, льда, песка и камней, срываясь с вращающихся колёс, непрестанно бомбардируют поверхности арок колёс. Если их как следует не защитить, коррозия быстро возьмёт верх.Если в арки колёс поставить пластиковые щитки («подкрылки»), то проблема практически решена. Есть так называемый жидкий локер — прочный эластичный материал. Толстый слой этого материала, нанесённого на поверхность арок колёс, надёжно предохранит их от абразивного износа. В некоторых случаях нанесение «жидкого локера» может оказаться предпочтительным, чем установка пластиковых подкрылков.

Колёсные арки можно обработать составом для днища, если нанести его в два слоя. Если делаете своими руками, то материал можно наносить кистью.

Для скрытых полостей

Автомобиль имеет множество скрытых полостей. Это пороги, стойки, лонжероны, усилители пола, усилители крышки багажника. Доступ в них возможен только через специальные технологические отверстия.Консерванты скрытых полостей — это жидкие маловязкие материалы (по консистенции похожи на моторное масло), которые содержат ингибиторы коррозии. Образуют полувысыхающую пленку на стенках скрытых полостей. Обладают высокой проникающей способностью - гарантированно попадают во все щели и стыки. Ещё одно важное свойство — они способны вытеснять воду с поверхности металла.

Самый известный авто консервант для скрытых полостей - Мовиль». Его производят четвёртый десяток лет и он не утратил актуальности. Этот не экологичный состав по-прежнему демонстрирует лучшую защиту. Купить можно в любых фасовках, включая аэрозольные.

Покупать препараты марки Waxoil не рекомендуется, потому что в нем сухого остатка лишь 13%, все остальное - растворитель. Кстати, отсутствие запаха свидетельствует о высокой степени очистки растворителей, а не о хороших антикоррозионных свойствах.

Другой состав Rust Stop, сделанный на основе минерального масла, обладает большой гигроскопичностью (свойство не пропускать воду). Поэтому обработка скрытых полостей этим составом (или отработанным моторным маслом с теми же свойствами), необходимо повторять не реже одного раза в два года. Иначе вместо защиты эффект будет обратным: избыток влаги будет способствовать коррозии.

Как сделать своими руками - основные этапы

Мойка

Сначала необходимо очистить обрабатываемые места от грязи. Сделать это нужно тщательно, т.к. антикоррозионные материалы будут не крепко держаться и через некоторое время "отлетят". Например, если собираетесь провести обработку днища машины, то нужно его отмыть от грязи мыльным раствором. В идеале - препаратом типа керхер или минимойкой.Сушка

После мойки необходимо просушить обрабатываемые места, на "мокрую" ни один состав не будет держать. Ускорить данный процесс можно с помощью технического фена. Если делаете на "совесть", то нужно обработать все места средством уайт-спирит или обычным растворителем. Помните, чем лучше отмоете и просушите, тем дольше продержаться нанесенные составы.Также не помешает защитный костюм для выполнения антикоррозионной обработки автомобиля или элементарные средства безопасности - перчатки, головной убор.

Нанесение антикоррозионных материалов

В скрытых полостях (пороги, арки колёс) происходят при помощи воздушного распыления - краскопульта (если есть специальное оборудование) или из баллончика (если делаете своими руками). Днище автомобиля и другие легкодоступные места обрабатывают при помощи валиков или малярной кисточки (желательно иметь несколько разных размеров) - наносят препарат вручную. Наносить в 3-4 слоя при температуре не ниже +15 С с промежуточной сушкой слоев (не менее 30-60 минут). Потом оставить сушить как минимум на сутки.Что использовать

Следует сказать, что отечественная битумно-каучуковая мастика, по моему опыту, малопригодна для нанесения на чистый металл. Она отслаивается и обнажает ржавое железо, которое должна защищать. Поэтому наносить её нужно на предварительно загрунтованную поверхность.Для днища авто подойдет каучковая смесь в банке с резиновой крошкой. Она не только защищает металл, но также работает как шумоизоляция. Для арок колёс удобнее покупать антигравий в аэрозольных баллончиках. Наноситься легче, а время до полной сушки не более 2-3 часов.

Внутренние полости, например, порогов, лонжеронов и стоек, необходимо обработать консервантами типа «Мовиль». Делаем следующим образом: на днище нанести мастику (в банке дешевле), а через 2-3 часа - антигравий в баллонах. Эффект супер!

Антикоррозийная обработка кузова современного автомобиля - способ защиты кузова от коррозии

Коррозия – злейший враг автомобиля. Инженеры проводят большую работу по совершенствованию конструкции кузова: снижают количество точек сварки, обеспечивают максимальную точность подгонки кузовных деталей. Отдельная тема – срытые полости. В них не должна скапливаться вода с реагентами. Но абсолютную герметичность обеспечить сложно, поэтому в скрытых полостях предусмотрена естественная вентиляция.

Совершенствуются и антикоррозийные материалы. После сварки кузов автомобиля окунают в специальную ванну. Одни производители используют состав на основе цинка – это наиболее долговечный вариант. Другие практикуют катафорезное грунтование кузова: после прохождения через ванну на металле образуется прочная фосфатная пленка. Дополнительно в местах, подверженных коррозии, проводят так называемое холодное цинкование: детали покрывают специальным цинковым порошком.

Но на этом заводская антикоррозийная обработка не ограничивается. На днище наносят специальную мастику, защищающую от сколов. В колесные арки устанавливают пластиковые подкрылки либо наносят антигравийное покрытие. Кузов красят, на многие машины наносят дополнительный лак. Состояние кузова зависит от условий эксплуатации, но в среднем на современном автомобиле при отсутствии механических повреждений не возникает очагов коррозии в течение трех лет.

Гарантийные обязательства

На большинство новых автомобилей производитель дает трехгодовую гарантию на целостность лакокрасочного покрытия и 7-12-лютнюю - от сквозной коррозии. Гарантийные обязательства не распространяются на случаи, когда коррозия связана с повреждением лакокрасочного покрытия.

Опасные зоны

Наиболее подвержены ржавчине следующие детали автомобиля:

- передняя кромка капота – в нее попадают камешки и возникают сколы;

- пороги – они близки к земле, возможны механические повреждения;

- передние двери, задние крылья и кромка крышки багажника. Как правило, ржавчина в этих местах начинается в срытых полостях;

- выхлопная система, поскольку на раскаленном металле реакция окисления проходит быстрее.

Дополнительная обработка

Далеко не все машины в штатной комплектации оборудованы передними и задними «брызговиками». Стоят они недорого, но несут важную функцию: оберегают пороги и кузов от камешков, летящих от колес. Если их нет в комплектации автомобиля, стоит заказать при покупке в дилерском центре ГК FAVORIT MOTORS.

Кромку капота покрывают специальной антигравийной пленкой. Она предпочтительнее пластиковой защиты, в народе называемой «мухобойкой», поскольку под пластиком скапливаются реагенты и влага, что создает все условия для коррозии.

Для защиты выхлопной системы как правило используют специальный термолак.

Кузов автомобиля можно обработать защитной полиролью. Есть разные препараты: самые простые восковые «живут» 1-3 мойки, а профессиональные керамические – до полутора лет.

Сотрудники ГК FAVORIT MOTORS прекрасно знают все нюансы устройства автомобилей профильных марок и подскажут оптимальный вариант дополнительной обработки кузова.

Профилактика

Практика показывает, что чистый автомобиль живет дольше. Дело в том, что под слоем грязи создается «парниковый эффект», который может привести к повреждению лакокрасочного покрытия, а в последствии к коррозии. Поэтому по мере загрязнения автомобиля стоит посещать автомойки, причем в осенне-зимний период желательно промывать колесные арки и днище машины.

Даже мелкие ДТП снижают антикоррозийную стойкость машины. При ремонте необходимо полностью восстановить поврежденные детали и обработать их специальными препаратами.

Так же рекомендуется периодически проводить профилактический осмотр, и при обнаружении повреждений антикоррозийного покрытия, сразу же ликвидировать их. Это можно делать в ходе планового технического обслуживания в техцентрах ГК FAVORIT MOTORS.

Защита кузова от коррозии

Антикоррозионная защита автомобильных кузовов с каждым годом становится все лучше и лучше. Улучшается качество автолиста, основного материала автомобильных кузовов, совершенствуются лако-красочные материалы, герметики, гальванические покрытия. Но вопрос дополнительной защиты автомобиля от коррозии так и не потерял актуальности. Большинство автомобилей, продаваемых в России новыми, имеет дополнительный «российский» пакет, включающий в себя обработку дополнительными антикоррозионными материалами. Пакет позволяет автопроизводителям давать большие сроки гарантии от сквозной коррозии кузова. Но есть интересная особенность: гарантия будет действовать в том случае, когда собственник ежегодно предоставляет автомобиль дилеру для осмотра и устранения замеченных недостатков, за свой счет, естественно! В группу риска (по коррозии кузова) попадают приобретатели подержанных европейских автомобилей. Ведь в Европе тепличные условия эксплуатации и далеко не все производители наносят мастики на днище, машины приходят с грунтом! Конечно, многие автовладельцы стараются самостоятельно защитить от коррозии свою машину.

Вопреки существующему мнению, ничего сложного в самостоятельной защите кузова от коррозии нет. Главное – выбор качественных препаратов и тщательная подготовка поверхности. Защищать металл поверх ржавчины, отслаивающейся старой краски или замасленные поверхности смысла нет. Значит сначала нужно отмыть грязь и полностью высушить поверхности. Затем удалить ржавчину, если имеется и только затем наносить препараты.

Препараты для защиты от коррозии делятся на три вида:

- Средства для скрытых полостей, таких как полости порогов, дверей, внутренние поверхности крышки багажника и капота. При производстве автомобиля на такие поверхности не попадает грунтовка и краска, и зачастую даже заводские антикоррозионные препараты, поэтому защита скрытых полостей очень важна. Антикор для скрытых полостей наноситься распылением, его задача состоит в том, чтобы в состоянии аэрозоля (мелких капелек тумана) покрыть и герметизировать поверхности, вытеснив из щелей, пазов и пористой ржавчины остатки влаги. Отлично зарекомендовали себя препараты на восковой основе. Например, Liqui Moly Wachs-Korrosions-Schutz braun. Этот состав обладает эффектом самозалечивания, то есть затягивает мелкие повреждения антикоррозионного слоя самостоятельно. Специально готовить поверхность перед нанесением препарата нет необходимости. Коррозионная стойкость замечательная, за 1000 часов выдержки детали в камере с соляным туманом никаких следов коррозии. Однократной обработки достаточно на весь срок службы автомобиля.

- Средства для обработки днища. Основная задача таких составов – при нанесении дать как можно более толстый, но эластичный слой, хорошо отсекающий воду. Препараты для антикоррозионной защиты днища делаются на основе битума и смол, что позволяет сохранить невысокую цену на продукт. Препараты для днища нуждаются в хорошей подготовке поверхности, нужно полностью смыть дорожную грязь, пыль, удалить остатки масла и ржавчины. Предварительно окрашивать или грунтовать поверхность не обязательно, однако если ржавчину полностью удалить не удалось, то полезно обработать поверхность кислотным грунтом. Наносить препараты для днища можно разными способами: кистью, валиком, при помощи воздушного и безвоздушного (профессиональный способ) распыления. Высушенное покрытие нельзя окрашивать, на битум краска не ложится. Рекомендуем использовать препарат Liqui Moly Unterboden Schutz Bitumen в виде спрея или в евробаллоне. Этот препарат очень экономен в использовании, на днище автомобиля класса С, достаточно 2 килограммов, так как в составе велика доля «сухого» вещества.

- Антигравийные составы. Наиболее популярны среди владельцев, самостоятельно защищающих свой автомобиль от коррозии. Антигравий наносится на детали кузова, подверженные «обстрелу» камешками с дороги, а это наиболее частые повреждения лако-красочного покрытия. Антигравий нуждается в тщательной подготовке поверхности. Может наноситься на чистый обезжиренный металл, но чаще всего его наносят прямо на лако-красочное покрытие, в проблемных местах: бамперы, отбортовки крыльев, локеры, край капота и пороги. При нанесении на лак важне не только обезжирить поверхность, но и создать на ней микрошероховатости (матирование поверхности), чтобы слой антигравия лучше держался. Для матирования можно использовать наждачную бумагу (шкурку) или специальный Scotch-Brite. Антигравий рекомендуется наносить распылением. Компания Liqui Moly выпускает черный антиравий Steinschlag-Schutz-Schwarz и колеруемый антигравий Steinschlag-Schutz-grau серого цвета, как в аэрозоли, так и в евробаллонах. В колеруемый, серый антигравий можно добавлять до 30% краски основного тона автомобиля, для «попадания» в основной цвет. Антигравийные препараты Liqui Moly выгодно отличаются по стойкости, так как выполнены на основе полиуретана, обладающего эластичностью и не растрескивается в процессе эксплуатации.

Часто приходится слышать вопросы, «А чем защитить царапину на кузове? Не хочу перекрашивать!». В таких случаях отлично помогают восковые полироли для кузова, обеспечивающие заполнение царапины воском и хорошую защиту от коррозии. Например: универсальная полироль Liqui Moly Universal Politur.

Теперь вы сможете самостоятельно, используя высококачественную продукцию Liqui Moly, защитить свой автомобиль от коррозии надолго. Это сохранит его первоначальный внешний вид и стоимость.

Как защитить автомобиль от коррозии

Эдуард Солодин

боролся с коррозией

Профиль автораВ России антикоррозийная обработка настолько распространена, что для нее придумали сокращение — «антикор».

В девяностые машину часто покупали «на всю жизнь», поэтому дополнительная антикоррозийная защита была обязательной. В нулевые машины стали менять чаще — в среднем каждые 3—5 лет — и антикоррозийную обработку делали реже. За последние десять лет доля автомобилей младше шести лет в России снизилась на 14%, а автомобилей старше семи лет увеличилась на 17%. Это вновь ставит перед владельцами подержанных автомобилей вопрос антикоррозийной защиты.

А еще стоимость производства современных автомобилей постоянно пытаются удешевить. Это снижает качество заводской антикоррозийной защиты, особенно в бюджетном сегменте. Кузовы автомобилей не всегда и не полностью оцинковывают, а заводской защиты хватает только на гарантийный срок.

Некоторые автовладельцы пытаются сэкономить и делают антикор своими силами, но не изучают перед этим технологический процесс. Такое самостоятельное вмешательство может навредить металлу и ускорить коррозию вместо того, чтобы ее замедлить. Но даже если защитой автомобиля от коррозии занимается специалист, нелишним будет разобраться в этапах обработки и материалах, которые для всего этого необходимы. Так легче оценить уровень профессионализма мастера и проконтролировать процесс.

В этой статье я расскажу, что такое коррозия, как можно от нее защититься и что делать, если ржавчина уже появилась. Еще вы узнаете, что может послужить причиной коррозии, какие места наиболее ей подвержены, когда лучше проводить антикоррозийную обработку, а в каких случаях она бессмысленна.

Что такое коррозия автомобиля и какие есть способы защиты

Коррозия — это медленное окисление металла при взаимодействии с окружающей средой. Металл после коррозии становится тоньше и теряет первоначальную массу. Для защиты металла применяют ингибиторы коррозии — это вещества, которые замедляют или останавливают процесс коррозии.

Лакокрасочное покрытие автомобиля — это основная защита кузова автомобиля. Поверхность металла скрыта под слоем краски, а краска защищена лаком. Покрытие изолирует металл от взаимодействия с кислородом. Этот способ защиты от коррозии применяется дополнительно к еще одному способу — оцинковке металлов.

При оцинковке кузова на сталь наносят тонкий слой цинка, который образует защитный слой. Покрытие цинком может защитить металл от коррозии на 50 лет. Но со временем слой цинка истончается.

Есть два способа нанесения оцинковки на кузов автомобиля: горячий и холодный. В первом случае весь кузов опускают в расплавленный цинк. Это самый дорогостоящий и надежный способ оцинковки. Второй — это нанесение тонкого слоя цинка распылением частиц или в гальваническом цеху автопроизводителя.

НОВЫЙ КУРС

Курс о больших делах

Разбираемся, как начинать и доводить до конца масштабные задачи

Покажите!Причины коррозии

Сколы и царапины. Кузов автомобиля часто защищают слоем цинка — и почти всегда лакокрасочным покрытием. В идеальных условиях такой защиты хватит на весь срок службы автомобиля. Но в процессе эксплуатации на кузове образуются мелкие царапины и сколы, которые нарушают защитный слой, и кислород добирается до металла. Сколы легко поймать на загородных трассах, если от другой машины отлетел камень с дороги. В городе машины чаще подвержены царапинам: мелкие ДТП, тележки у супермаркета или неаккуратный ребенок на самокате.

Скол на оригинальном крыле Шкоды. Под краской оцинкованный металл, и не исключено, что ржавчина здесь не появится еще много летСоль и реагенты на дорогах. Зимой дороги посыпают реагентами и солью. Смесь из снега, грязи и соли налипает на колесные арки, брызговики и пороги. Соль ускоряет процесс коррозии. Поэтому зимой рекомендуют мыть машину с шампунем чаще. Современные реагенты содержат ингибирующие добавки и вредят металлу меньше, чем соль. Но соль по-прежнему остается самым доступным и дешевым способом борьбы с гололедицей.

Пескоструй. Пескоструй используют, чтобы эффективно очистить металл от ржавчины для его обработки. В процессе эксплуатации автомобиль также сталкивается с пескоструем: когда машина едет на большой скорости, воздушная взвесь из песка и пыли попадает на лакокрасочное покрытие, фары, решетку радиатора и образует мелкие царапины. Со временем металл, не защищенный краской, начнет ржаветь. Еще песок с большой скоростью летит от колес: в колесные арки, пороги и крылья.

Некачественная мойка. На кузове автомобиля, в колесных арках и на порогах в процессе эксплуатации налипает грязь и пыль. Иногда она малозаметна. Если потереть автомобиль щеткой или губкой, то песок и пыль оставят мелкие царапины на кузове и повредят лак. Поэтому лучше первоначально сбить грязь бесконтактной мойкой и струей воды. Но усердствовать здесь тоже не стоит. Если на автомобиле есть сколы, то слишком сильный напор воды на близком расстоянии усугубит проблему.

Что делать? 21.02.20В автосервисе у моей машины поцарапали диски

Некоторые автомобилисты не любят мыть машину зимой, так как мокрые участки покрываются ледяной коркой, а двери примерзают, если не продуть замки и не смазать резинки силиконовой смазкой. Тем не менее зимой нужно мыть машину с шампунем даже чаще, чем летом, чтобы смыть соль и реагенты с кузова. Кроме того, нелишним будет защитить автомобиль воском или каким-нибудь специальным защитным составом.

Автопроизводитель и модель. К сожалению, некоторые автопроизводители экономят на антикоррозийной защите и оцинковывают не весь кузов, а только некоторые его части холодным способом. К таким производителям относятся, например, Лада, Чери, Дэу, Хендай, Киа, Ниссан.

Хонда, Вольво, Ауди, Порше, БМВ оцинковывают кузовы автомобилей горячим способом и дают гарантию 12 лет от сквозной коррозии. Узнать об оцинковке конкретной модели можно на сайте Autogener.

Иногда коррозия возникает из-за конструктивных особенностей конкретной модели. Например, к такому случаю относятся пластиковые или резиновые накладки на кузове, под которыми скапливаются пыль и песок.

УАЗ Патриот 2016—2021 года частично оцинкован холодной оцинковкой. Итоговая обработка — плохая, первую коррозию обещают через год Фольксваген Тигуан 2016—2021 года полностью обработан двусторонней гальванической оцинковкой. Кузов полностью погружают в цинковый электролит, который находится под действием тока. Слой цинка — 9—15 мкм. Итоговая обработка — хорошая, первая коррозия появится примерно через 6 летКак понять, что пора делать антикоррозийную обработку

Мы уже разобрались, что автопроизводители по-разному защищают кузов своей продукции от коррозии. Немецкие и французские автомобили будут защищены от коррозии хорошо, не стоит делать антикор, пока автомобилю не исполнится пять лет. Японские и корейские автомобили обработаны приемлемо, поэтому для них срок — три года. ВАЗ, УАЗ и автомобили китайских автопроизводителей есть смысл обработать сразу, но в каком-нибудь стороннем сервисе, который специализируется на антикоррозийной обработке. Не стоит делать это у дилера.

Антикор — это не навсегда. Его хватает на 2—3 года, потом покрытие изнашивается и процедуру нужно проделать снова. Если кузов автомобиля уже тронула коррозия — пострадали лонжероны, рама, колесные арки, пороги, — то антикоррозийную обработку нужно делать обязательно. Это остановит распространение ржавчины и сэкономит в будущем деньги. Для автомобилей со сквозной коррозией элементов делать антикоррозийную обработку без сварных работ бессмысленно.

Днище автомобиля может быть ржавым, даже если кузов снаружи без следов коррозии. Источник: Aleksandr Kondratov / ShutterstockПочему не стоит делать антикор у дилера

Дилеры зарабатывают на дополнительном оборудовании и работах. В 2021 году антикор включают в обязательное допоборудование: можно сказать, такая защита будет почти на каждой новой машине, которую продал официальный дилер почти любой марки. Антикор, скорее всего, будет и на Ленд Крузере 300, и на Чери Тигго 4, и на УАЗе Патриоте.

Антикоррозийная обработка требует времени и соблюдения технологии. Но в автосалонах выдача автомобилей поставлена на поток. Поэтому сделать качественную обработку скрытых полостей и дать высохнуть составу получается не всегда. Там обычно не обрабатывают полости, в которые есть доступ через технологические отверстия, и нередко наносят всего два слоя покрытия, и не факт, что первый слой успевает высохнуть.

Как мы уже писали выше, в антикоре на абсолютно новой Шкоде, Фольксвагене или Киа нет никакого смысла. На китайской или русской машине есть, но делать это лучше в специализированном центре. От антикора в рамках дополнительного оборудования есть смысл отказаться в любом случае. Попросите список всего доступного допоборудования и выберите что-нибудь более полезное.

Наиболее подверженные коррозии участки автомобиля

Сварные швы автомобиля не всегда герметичны, даже если визуально они кажутся единым элементом. Если нанести защитное покрытие только с одной стороны шва, влага и кислород проникнут с незащищенной стороны — скорее всего, вместе с конденсатом. Поэтому сварные швы лучше обрабатывать с обеих сторон.

Нижняя часть дверей содержит дренажные отверстия. При плохой вентиляции внутри нижней части дверей скапливается влага. Снаружи на них чаще всего попадает дорожная грязь, гравий и вода. Из-за постоянного взаимодействия с влагой и грязью нижняя часть дверей начинает ржаветь раньше. С дверью водителя все еще хуже: рано или поздно нижний край цепляется за асфальт, краска сдирается, поэтому раньше всего обычно гниет правый нижний угол двери водителя.

Багажник страдает от преждевременной коррозии из-за аэродинамики автомобиля. Капли дождя с крыши автомобиля вместе с грязью забрасываются потоками воздуха на крышку багажника. Дальше они стекают по его кромке, а грязь и влага скапливаются в ручке багажника, у дополнительного стоп-сигнала и фонарей, вокруг шильдов.

Капот подвержен коррозии из-за дорожного пескоструя и сколов от камней. В передней части автомобиля сколы чаще всего образуются на стекле, бампере и капоте. Но пластиковый бампер и стекло не содержат железо, поэтому ржаветь начинает прежде всего капот в местах, где нет защитного покрытия.

Соединения между элементами. Например, это места между дверью и молдингом, под уплотнительными резинками и декоративными накладками. Со временем в соединениях между элементами забиваются пыль и песок, которые действуют на лакокрасочное покрытие как наждачная бумага. Защитное покрытие стирается быстрее и начинается коррозия.

Каждый из этих участков заржавеет еще быстрее, если его плохо покрасили. Далеко не во всех мастерских стараются соблюсти технологию, а иногда дело в заказчике. Если машину красит перекуп, он будет экономить, а значит, шпатлевка, краска, лак и степень компетентности маляра будут посредственными.

Что понадобится для антикоррозийной обработки

Автовладельцу, который собирается защитить автомобиль от коррозии в специализированном центре, нужно знать примерный перечень всего, что потребуется для антикоррозийной обработки. Если в автосервисе или обычном гараже нет чего-то из нашего перечня, стоит усомниться в качестве работ.

Подъемник или смотровая яма необходимы для доступа к днищу автомобиля. Без этого провести антикоррозийную обработку невозможно.

Оборудование для мойки. Для предварительной мойки и очистки днища и колесных арок от грязи нужно оборудование для бесконтактной мойки и моющие химические составы, способные хорошо удалять грязь. Даже если самостоятельно помыть машину и аккуратно доехать до места, где будут делать антикоррозийную обработку, машину все равно придется мыть заново. Поверхность, перед тем как на нее нанесут состав, должна быть идеально чистой, сухой и обезжиренной.

Тепловая пушка, фен и пылесос. Для сушки кузова применяют тепловую пушку или промышленный фен. Скрытые и труднодоступные области продувают сжатым воздухом компрессора. Если в этих местах скопился песок, то потребуется пылесос со специальной насадкой, чтобы вычистить грязь через технические отверстия.

Пескоструй. Мойкой под давлением нельзя избавиться от ржавчины и остатков старого антикора. Поэтому для механической очистки металла используют пескоструйный аппарат. Если его нет, то можно обойтись шлифмашинкой с металлической насадкой или корщеткой. Но очистка будет не такой эффективной.

Уайт-спирит или ацетон потребуется, чтобы обезжирить поверхность. Это самые доступные средства. На обезжиренную поверхность антикоррозийный состав лучше ляжет и дольше продержится.

Преобразователь ржавчины — это химический заменитель пескоструя. Но лучше его использовать в дополнение к механической очистке. В основе преобразователей чаще всего ортофосфорная кислота. После обработки на металле не останется ржавчины, так как она превращается в фосфаты. Рыжий цвет металла при этом меняется на белый. Очищенный до блеска металл после обработки преобразователем ржавчины химически активен и без дополнительной защиты может заново заржаветь при взаимодействии с влагой за пару дней. Поэтому на этом этапе не рекомендуется прерывать антикоррозийную обработку. Самый популярный преобразователь ржавчины — «Цинкарь».

Грунт. Когда на металле после его очистки от ржавчины видны черные точки, это означает, что коррозия проникла вглубь металла и полностью избавиться от ржавчины не получится. В этом случае оптимальный вариант — законсервировать очаг коррозии под тонким слоем эпоксидного грунта, чтобы перекрыть доступ кислорода и остановить распространение коррозии. Такую дополнительную защиту делают чаще всего для видимых частей кузова, которые покрывают краской.

Чтобы грунт хорошо сцепился с поверхностью, металл перед этим «царапают». От гладкого и отполированного металла грунт со временем отслоится. Грунт пропускает через себя влагу, поэтому если поверхность металла не была полностью очищена от ржавчины, то коррозия продолжит развиваться. Причем нелишним будет нанести слой и с другой стороны металла, чтобы избежать сквозной коррозии. Краска плохо наносится на эпоксидный грунт, поэтому следующим слоем лучше нанести акриловый.

Антикоррозийный состав. Для обработки днища автомобиля используют мастику, битум, автопластилин, нигрол, жировую смазку и различные смеси на их основе. Некоторые составы перед нанесением разогревают, чтобы они стали жидкими. Если поверхность металла обработана преобразователем ржавчины, пропитана грунтом, то антикоррозийное покрытие создает третий уровень защиты. В среднем расход антикора — один литр на квадратный метр площади.

Для арок колес подходят жидкие подкрылки — прочный эластичный материал на основе битумной мастики, каучука и синтетических смол. Иногда в состав добавляют резиновую крошку. Такие локеры еще называют жидким антигравием или жидкой резиной. Они прочно соединяются с металлом, не образуя зазоров, как обычные пластиковые подкрылки, поэтому лучше защищают арки от коррозии и воздействия песка, снега и гравия. Преимущество этих составов в повышенной износостойкости и дополнительной шумоизоляции.

Для рам, лонжеронов, дверей, капота, багажника, порогов и стоек применяют составы на основе масла или воска. Самые популярные средства это мовиль, пушечное сало, а также специальные антикоры. Они более жидкие, способны проникать через технические отверстия в щели и стыки. Еще одно свойство таких составов — они вытесняют воду. После нанесения на внутренние полости лонжеронов, рамы или стоек состав высыхает и образует защитную пленку, которая не пропускает влагу.

Специальные антикоры хуже выдерживают механическое воздействие, чем составы для днища и колесных арок, но зато в их составе ингибиторы коррозии. Поэтому они менее требовательны к предварительной обработке металла.

Компрессор пригодится и для пескоструйной обработки металла и нанесения составов, если использовать его со специальными пневмопистолетами. Кроме того, компрессором продувают труднодоступные элементы от пыли и убирают остатки влаги.

Защитные средства. Все участки тела мастера должны быть закрыты одеждой, перчатками и очками. Частицы антикора при распылении будут летать в воздухе, поэтому необходимо защитить органы дыхания респиратором.

Так выглядит колесная арка после обработки битумным антикоррозийным составом. Источник: Alraun / ShutterstockЭтапы обработки

Демонтаж деталей и заглушек. На днище автомобиля, в арках, лонжеронах и в дверях есть дренажные и технические отверстия. Некоторые из них закрыты заглушками. После их демонтажа проверяют внутренние полости. Возможно, в них скопился песок или влага. Перед обработкой внутренние полости пылесосят гибким тонким шлангом и сушат феном. В отверстия, которые образовались после демонтажа заглушек, будут заливать антикоррозийное покрытие, например мовиль или пушечное сало.

Еще снимают колеса, подкрылки, защиту и брызговики. При необходимости демонтируют глушитель и отражатели. Тормозные диски, колодки, двигатель, датчики и электрические разъемы укрывают пленкой или бумагой, чтобы антикор на них не попал. Защитное покрытие не наносят на детали выхлопной системы: оно просто сгорает.

Мойка. Автомобиль нужно тщательно отмыть от грязи под высоким давлением горячей водой с автошампунем. Автохимия размягчает въевшуюся грязь. Для этого ее наносят на поверхность и дают время подействовать. Если на металле останется слой грязи, то антикоррозийное покрытие в этих местах исчезнет в первую очередь. Скрытые полости промывают до тех пор, пока не станет чистой вода, которая льется через дренажные отверстия.

Сушка. После мойки автомобиль должен полностью высохнуть. Влага под антикором провоцирует коррозию за счет парникового эффекта. Для ускорения процесса лучше воспользоваться тепловыми пушками или промышленным феном. Если в полостях осталась грязь и песок, их нужно вычистить вручную или с помощью пылесоса. Влагу из труднодоступных мест убирают сжатым воздухом — продувают эти места компрессором. Если нет фена, тепловых пушек и компрессора, автомобиль оставляют сохнуть на сутки.

Осмотр и дефектовка. Перед нанесением защитного состава поверхности осматривают и оценивают степень повреждения металла. Возможно, на некоторых участках потребуется сварка. Скрытые полости осматривают эндоскопом. Если требуется — сверлят дополнительные отверстия. После этого поверхность механически очищают пескоструйным аппаратом и обрабатывают преобразователем ржавчины.

Нанесение состава. Лучше наносить защитный состав с помощью компрессора. Он распылит вещество быстрее и проникнет в труднодоступные места. Если компрессора нет, то подойдет малярная кисть. Но кисть наносит состав не так равномерно, как распылитель.

Помещение для обработки должно проветриваться и быть сухим, а рекомендуемая температура внутри — не ниже +15 °С. Состав наносят в два-три слоя. Защитный слой не должен быть слишком тонким или толстым, оптимальная толщина — 250—300 мкм. Для слоя жидких подкрылок нормальная толщина — 2—3 мм. После нанесения антикора автомобиль сохнет еще сутки.

Скрытые области обрабатывают через технологические отверстия длинной гибкой трубкой со специальной насадкой, которая распыляет состав на 360 градусов внутри деталей. В труднодоступных местах, где требовалось просверлить отверстие, его закрывают заглушкой после обработки.

Специалист, который наносит антикор, работает в малярном комбинезоне. Источник: khlungcenter / Shutterstock Карта технических отверстий Ауди А3 2004 модельного года. Без такой есть риск упустить отверстие, которое важно обработать антикоррозийным составомСтоит ли пытаться делать антикоррозийную обработку своими руками

Чтобы сделать антикоррозийную обработку лучше, чем в специализированном центре, потребуются оборудование, материалы и соблюдение технологии. Качество работ в автосервисе зависит от того, насколько ответственно мастер относится к технологии, хорошо ли подготавливает поверхности, как обрабатывает скрытые полости. Результат работы автовладелец оценит только через несколько лет. Поэтому недобросовестные мастера этим пользуются.

Стоимость материалов. Расход преобразователя ржавчины зависит от степени повреждения кузова коррозией, а антикоррозийных материалов напрямую зависит от размера автомобиля. Ниже приводим примерную смету на материалы, которые потребуются для самостоятельной обработки среднеразмерного автомобиля без рамы. Так как жидкие подкрылки наносятся толстым слоем, то на каждую колесную арку расходуется один баллон 650 мл.

На материалы для антикоррозийной обработки среднеразмерного автомобиля уйдет примерно 3400 Р

| Материал | Назначение | Расход | Цена |

|---|---|---|---|

| Жидкие подкрылки | Защита колесных арок | 2,6 л | 1200 Р |

| Антикоррозийный состав | Обработка днища | 1 л | 1000 Р |

| Аэрозольный мовиль | Обработка скрытых областей | 2 л | 600 Р |

| Преобразователь ржавчины | Подготовка поверхности | 1 л | 400 Р |

| Ацетон или уайт-спирит | Обезжиривание поверхности | 1 л | 200 Р |

Ацетон или уайт-спирит

Назначение

Обезжиривание поверхности

Преобразователь ржавчины

Назначение

Подготовка поверхности

Аэрозольный мовиль

Назначение

Обработка скрытых областей

Жидкиеvподкрылки

Назначение

Защита колесных арок

Антикоррозийный состав

Назначение

Обработка днища

Наличие инструментов. От инструментов зависит качество самостоятельной обработки. Необходимое оборудование — это аппарат для бесконтактной мойки с высоким давлением и компрессор. Для компрессора еще потребуются пескоструйный пневмопистолет и пистолет для распыления состава и обработки внутренних поверхностей.

Как быть, если нет компрессора и пескоструйного пневмопистолета

Вместо обработки струей песка поверхность чистят корщеткой, а состав наносят малярной кистью. Времени на такую обработку уходит много, а пользы от нее мало: даже если поверхность удалось хорошо просушить, обезжирить и нанести состав кистью, распылить состав внутрь элементов через отверстия все равно не получится.

Время на работу. Для полной самостоятельной обработки автомобиля антикором стоит выделить двое суток. В первый день подготавливают автомобиль: демонтируют детали и заглушки, отмывают грязь, механически очищают ржавчину, сушат. Во второй день приступают к нанесению составов на подготовленные поверхности. Антикор наносят в два-три слоя, время высыхания каждого слоя зависит от состава и длится от получаса до двух часов. После этого не рекомендуется пользоваться автомобилем еще сутки.

Какие ошибки можно допустить. Антикоррозийная обработка машины это грязный процесс. Одежда, поверхности автомобиля и помещение будут испачканы защитным составом. После высыхания оттереть пятна можно только с использованием химии.

Если залить внутренние части дверей слишком большим слоем густого антикора, то закупорятся дренажные отверстия. Летом, в сильную жару, пушечное сало становится жидким и вытекает из этих отверстий на одежду и обувь.

Антикоры неприятно пахнут, поэтому помещение при обработке должно проветриваться. Если обработать скрытые поверхности, например полости дверей, сильно пахнущим веществом, то неприятный запах останется в салоне надолго.

Если механически не очистить металл от грязи и слоевой ржавчины, не обезжирить его, то антикор не будет держаться на поверхности. Так же недолговечен слишком толстый слой антикора. Кроме того, не обработанный преобразователем ржавчины или грунтом ржавый и влажный металл под слоем антикора без ингибиторов коррозии начнет корродировать еще быстрее за счет парникового эффекта.

Запомнить

- Для защиты автомобиля от коррозии кузов оцинковывают, красят и наносят антикоррозийные составы.

- Причины преждевременной коррозии: сколы и царапины на кузове, соль и реагенты на дорогах, пескоструй и некачественная мойка.

- Качество оцинковки кузова автопроизводителем отличается у разных марок и моделей автомобилей. Некоторые модели сильнее подвержены коррозии.

- Чаще всего антикоррозийную обработку делают для автомобилей от трех лет и старше. Многое зависит от марки автомобиля, а значит, от качества металла и защиты от коррозии, которую предусмотрел производитель.

- Наиболее подверженные коррозии части кузова: сварные швы, арки колес, капот, багажник, нижняя часть дверей и соединения между элементами.

- По возможности следует делать антикоррозийную обработку в специализированном центре. При самостоятельной обработке кроме оборудования потребуется больше времени, сил, и результат, скорее всего, будет существенно хуже.

Защита автомобиля от ржавчины: антикоррозийная обработка своими руками - Иксора

Коррозия – вечная проблема любого автомобилиста, не зависимо от марки и стоимости машины. Увы, металлу свойственно окисляться, и от этого естественного процесса никуда не деться. Однако его можно существенно замедлить, если соблюдать несложные, так называемые, превентивные меры. Как уберечь авто от ржавчины и какие средства защиты кузова от коррозии выбрать – разберем в данной статье.

Начнем с того, что коррозии подвержены все без исключения автомобили – не важно, оцинкован кузов или нет, новое авто или поддержанное, храните Вы его в гараже или на улице… Коррозия, или окисление металлических элементов, начинается с момента сборки на заводе-изготовителе и сопровождает машину в течение всей ее «жизни». И причин для этого множество.

Причины коррозии кузова

Первая и основная причина раннего образования ржавчины – качество металла, используемого при производстве автомобиля, а именно – недостаток веществ, замедляющих окислительные процессы. Вот почему некоторые марки изначально оказываются более подверженными агрессивному влиянию окружающей среды.

Второй не менее важный фактор – климатическая и экологическая ситуация в регионе, где эксплуатируется авто. Повышенная влажность, загазованность, частые осадки, температурные перепады – все это приводит к тому, что автомобилю требуется дополнительная защита кузова от коррозии.

Наконец, качество самих дорог имеет немалое значение: грязь, соль, реагенты и мелкие камни неизбежно разрушают защитный слой лакокрасочного покрытия, и в итоге агрессивные составы попадают во все швы и щели и постепенно разъедают их.

Кроме того, не стоит забывать о человеческом факторе, ведь скорость коррозии напрямую зависит от условий использования и хранения машины.

Способы защиты кузова от коррозии

Традиционно наиболее подвержены коррозии участки соединения (сварные швы), днище автомобиля, колесные арки и внутренние полости кузова. Именно эти элементы оказываются в зоне риска благодаря чрезмерному скоплению влаги, непосредственной близости дорожного полотна и плохой вентиляции. Поэтому, выбирая средства защиты кузова от коррозии, особое внимание следует обратить на «слабые» места.

Защита автомобиля от ржавчины условно подразделяется на пассивную и активную. Пассивная предполагает полную изоляцию металлических частей от атмосферного воздействия путем нанесения специальных средств (мастик). Активный способ заключается в преобразовании уже окислившегося металла в устойчивый грунт, который в дальнейшем можно покрывать лаком или краской.

Какие антикоррозийные средства выбрать?

Удаление ржавчины с кузова автомобиля – процесс непростой и малоприятный (а если выполнять его на СТО, еще и затратный!). Избежать подобных проблем несложно – достаточно проводить регулярную антикоррозийную обработку наиболее подверженных элементов специальными защитными составами.

По способу использования антикоры делятся на препараты для исключительно внешних поверхностей и средства для обработки внутренних полостей. К первой категории относятся многочисленные битумные, каучуковые, полимерные мастики и антигравийные покрытия. Для скрытых поверхностей нужна другая текстура: более жидкие вещества на основе масла либо содержащие восковые компоненты.

Антикоррозийная мастика: как правильно использовать?

Главное правило работы с антикоррозийными мастиками – предварительно подготовить автомобиль.

Первым делом нужно освободить необходимые поверхности и тщательно их вымыть, уделяя повышенное внимание днищу, колесным аркам, порогам и другим «проблемным» местам. Если на кузове уже образовались очаги коррозии, их следует обработать соответствующим составом. Удаление ржавчины с автомобиля своими руками – не такой уж и трудный процесс, главное – использовать правильные средства и помнить о защите (содержат кислоту).

Далее на чистую и сухую поверхность нужно нанести ровный слой мастики – основательный, но не слишком толстый (можно несколько слоев с перерывами на просушку). Не забудьте о сварных швах, колесных нишах и нижней части порогов. Имейте в виду – в щели мастика не попадает, поэтому лучше их сначала обработать антикором.

Наиболее просты в применении битумные мастики, которые удобно наносятся кистью, а также аэрозоли и средства со специальной насадкой для труднодоступных мест.

Мы рекомендуем антикоррозийную полимерно-битумную мастику KERRY KR955 и битумную мастику аэрозоль KERRY KR956. Благодаря высокоэффективному составу средства надежно ограждают от коррозии и ржавчины, обеспечивают противошумную защиту всех металлических частей автомобиля, обладают высокой эластичностью, водоотталкивающими свойствами, выдерживают низкие температуры и могут наноситься даже на плохо подготовленные поверхности. о том, как правильно наносить мастику, смотрите в видео ниже.

Другие средства защиты кузова от коррозии

Полноценная защита от коррозии автомобиля – это, прежде всего, максимальное внимание тем поверхностям, которые больше остальных страдают от попадания реагентов, песка и камней, а значит, особенно сильно подвержены преждевременному разрушению.

Как его предотвратить? Существует несколько способов:

- Установка подкрылков, которые не только уберегут от абразивного износа, но и помогут сохранить лакокрасочное покрытие автомобиля, снизят вред агрессивных составов и повысят уровень шумоизоляции.

Наш выбор – подкрылки NOVLINE: экологически чистые, ударопрочные и стойкие к химическим средам, температурным колебаниям и механическому износу.

- Защита днища автомобиля, оберегающая от повреждений картера, окисления разъемов и проводки, воздействия грязи, воды, влаги и имеющая множество других полезных свойств.

Наш выбор – пластиковая защита днища ALFECO: прочность, надежность и долговечность вкупе с простотой установки и стильным дизайном.

| Производитель | Номер детали | Наименование детали | Применяемость* |

|---|---|---|---|

| ALFECO | ALF1024ST | Защита картера и КПП | HYUNDAI Solaris 2011 ->, KIA Rio III NEW 2011 -> |

| ALFECO | ALF0701ST | Защита картера и КПП | FORD Focus II (без лючков) 2005 - 2010, FORD C - Max (без лючков) 2003 - 2010 |

| ALFECO | ALF0726ST | Защита картера и КПП | FORD Focus III 2011 ->, FORD Grand C - Max 2011 -> |

| ALFECO | ALF1127ST | Защита картера и КПП | HYUNDAI i30 2012 ->, KIA Ceed 2012 ->, KIA Cerato new 2013 -> |

| ALFECO | ALF1402ST | Защита картера и КПП | MITSUBISHI ASX 2010 ->, MITSUBISHI Delica D5 2007 -> MITSUBISHI Lancer X 2007 -> MITSUBISHI Outlander XL 2006 - 2012 (кроме 3,0), PEUGEOT 4008 2012 -> |

| ALFECO | ALF2018ST | Защита картера и КПП | SKODA Fabia малая 2010 ->, SKODA Rapid 2014 ->, SKODA Roomster 2010 -> |

| ALFECO | ALF2624ST | Защита картера и КПП | AUDI A1 2010 ->, SKODA Fabia ресталинг 2010 ->, VOLKSWAGEN PoloV/ Polo Sedan 2009 -> |

- Антигравийное покрытие для дополнительной обработки порогов, арок, днища и нижней части дверей. Оно спасет от ржавчины в местах воздействия соли, песка, реагентов и гравия.

Наш выбор – антигравийное покрытие Kangaroo 331115 Under Coat: легко наносится и быстро сохнет, образуя прочную каучуковую пленку, препятствующую любым механическим воздействиям внешней среды.

Все перечисленные бренды, а также многие другие средства и детали для защиты автомобиля от коррозии Вы всегда можете найти в магазинах IXORA. Наши квалифицированные менеджеры помогут Вам с выбором!

Полезная информация:

Получить профессиональную консультацию при подборе товара можно, позвонив по телефону 8 800 555-43-85 (звонок по России бесплатный).

"Сам себе Кулибин": Чем лучше обработать днище автомобиля

Днище автомобиля – это та часть кузова, которая наиболее подвержена агрессивному влиянию окружающей среды

Сказать точно, чем лучше обработать днище автомобиля невозможно. Выбор защитного состава зависит от состояния кузова и, в частности, днища машины. В одном случае будет вполне достаточно обработать его антикоррозийной мастикой, а в другом потребуется провести комплексную защиту, включающую в себя несколько последующих способов обработки. Об этом сообщает bigmir.net.

Погодные условия сильно влияют на несущую часть любого легкового автомобиля – кузов. И если своевременно не производить работы, направленные на антикоррозийную защиту кузова, особенно днища, то впоследствии, он может попросту сгнить. При обработке автомобиля следует особое внимание уделить днищу, поскольку вредное воздействие окружающей среды больше всего сказывается именно на нем.

Читай также: ТОП-5 причин отказа страховой платить за ремонт авто

Мастера автосервисов выделяют три основных метода обработки кузова автомашины от коррозии: пассивный, активный и преобразующий. По сути, все эти методы сводятся к одному – нанесению защитного слоя на поверхность металла.

Чем обработать днище автомобиля - Пассивный метод

При пассивном методе обработки на днище машины наносятся разного рода антикоррозийные мастики. Основой этих мастик чаще всего является битум, но также встречаются и мастики на основе каучука или смолы. Дополнительными элементами таких составов зачастую выступают волокнистые вещества и графит. Подобные антикоррозийные мастики для обработки днища не являются дефицитными, их можно приобрести на любом авторынке.

Самые распространенные продукты:

- Мастика битумная,

- Мастика сланцевая,

- Антикор битумный,

- Автоантикор резинобитумный,

- Автоантикор эпоксидный.

Читай также: ТОП-3 самых нержавеющих авто в мире

Наносят такие мастики, как правило, в несколько слоев. Данный защитный состав позволяет предотвратить контакт металла с окружающей средой, тем самым не допуская его коррозию. А многослойность покрытия в какой-то мере позволяет дополнительно улучшить шумоизоляцию автомобиля. К недостаткам пассивного метода обработки можно отнести такой момент, как тщательная подготовка днища автомобиля и его основательное просушивание. Иначе, под защитным слоем антикора, оставшаяся влага, будет разрушать его изнутри.

Чем обработать днище автомобиля - Активный метод

К активным средствам защиты автомобиля от коррозии можно отнести такое средство, как Мовиль. Этот препарат является довольно популярным средством для антикоррозийной обработки автомобиля. Основная масса автолюбителей защищают кузова своих автомобилей именно Мовилем.

Мовиль, по утверждению производителя, не только изолирует поверхность металла от атмосферного воздействия, и ведет борьбу с начавшейся коррозией, поскольку в его составе есть ингибитор (вещество, подавляющее или задерживающее течение физико-химических процессов). Кроме того, в Мовиле содержатся специальные присадки, вытесняющие влагу с поверхности металла.

Читай также: Как бороться со сколами на машине

Однако, бытуют мнения, что это средство не совсем эффективно… Мовиль имеет свойство довольно быстро высыхать, растрескиваться и отслаиваться от металла, образуя своеобразные полости, в которые вода будет не только попадать, но и отлично там держаться, обеспечивая надёжное гниение. Очень часто автомобилисты используют Мовиль для обработки внутренних поверхностей кузова. В этом случае, важно учитывать тот факт, что в состав препарата входят компоненты, разрушительно действующие на любые эластичные изделия. Поэтому, следует избегать его попадания на защитные уплотнители, чехлы и разного рода резиново-каучуковые комплектующие.

Преобразующий метод для обработки днища авто

Этот способ заключается в том, что места, где появились следы ржавчины нужно обработать средствами, которые химически преобразовывают коррозию в защитный грунт. В состав таких средств очень часто входит кислота (чаще всего используется ортофосфорная). Такого рода обработка наиболее эффективна, когда автовладелец вовремя не произвел защитную обработку днища автомобиля и на нем уже появились следы коррозии.

Читай также: Чем старые автомобили лучше новых

На рынке существует множество препаратов-преобразователей ржавчины, как импортного, так и отечественного производства. Самыми распространенными являются Кольчуга и Цинкарь. Они выступают в роли перекиси водорода, а именно, производят химическую очистку поврежденного коррозией металла, и преобразуют ржавчину в нерастворимый в воде цинк-фосфатный защитный слой. После обработки поврежденных коррозией поверхностей днища, рекомендуется нанесение на него прочих защитных мастик или, все того же, Мовиля.

Обрабатываем днище автомобиля по “дедовскому“ методу

Читай также: ТОП-3 самых разорительных авто

Наряду с общепринятыми современными способами борьбы с ржавчиной металла, применим и давно проверенный дедовский метод обработки кузова автомобиля. В его основе лежит последовательное использование лишь двух компонентов, а именно – нигрола (трансмиссионное тракторное/танковое масло) или канатной смазки и пушечного сала (военная консервирующая смазка, которая есть в свободной продаже). Использование обычных моторных масел категорически противопоказано по причине несовместимости с влагой и создания более благоприятной агрессивной среды для разрушения молекулярной формулы металла. Нигрол и пушечное сало таким свойством не обладают, наоборот, они всепроникающие, плавки, как воск, эластичны и обволакивающие. Они отзывчивы к смене погоды: зимой – естественно густеют, летом – более жидкие, заполняя все полости, сварочные швы и трещины, не оставляя места воде.

Читай также: ТОП-5 самых нелепых названий автомобилей

Обработка днища автомобиля и кузова в целом таким способом очень проста. Автомашину желательно помыть и “хорошенечко“ просушить. Перед началом работ, как можно герметичнее заткнуть замазкой, пластилином или пушечным салом все дренажные отверстия в дверях, порогах и лонжеронах, замазать сварочные швы и, не скупясь, пролить весь кузов маслянистым составом. В местах тяжелодоступных рекомендуется использовать впрыскиватель, автомобильный штоково-плужерный шприц. В случае с обработкой днища автомобиль, как правило, опрокидывают на бок.

Автомобилисты-старожилы заверяют, что автомобиль, прошедший подобную обработку на долгие годы освободит его владельца от неприятных волнений, связанных с коррозией и ржавлением металла.

Ранее мы публиковали рейтинг самых надежных авто 2020 года.

Хотите знать важные и актуальные новости раньше всех? Подписывайтесь на Bigmir)net в Facebook и Telegram.

Защита машин от коррозии - Антикоррозийная защита автомобиля - АНТИКОРРОЗИОННАЯ ЗАЩИТА

Защита машин от коррозии - Антикоррозийная защита автомобиля

Мастерские, занимающиеся антикоррозийной защитой, переживают новое развитие. После замены Polonez и Toddler на западные автомобили популярность этого типа гаражей снизилась, но это начинает меняться.

Ржавчина может появиться на автомобилях, которым всего несколько лет. И не только в самых дешевых моделях - серьезные проблемы с коррозией появляются даже в роскошных автомобилях через несколько лет.Выполнение антикоррозийной защиты обычно занимает от 1 до 3 дней, в основном, в зависимости от модели автомобиля и объема работ.

Первый этап, который необходимо выполнить перед тем, как закрепить машину, - это ее тщательная мойка, но не как в обычной автомойке. Удаляются только всевозможные чехлы, колесные арки и другие элементы, такие как дверные панели, чехлы обивки багажника, за которыми могла скапливаться грязь. Это необходимо для того, чтобы защитное покрытие автомобиля доходило до чистой поверхности листа и чтобы под слоем антикоррозийного препарата не оставалось соли, способствующей нанесению огромных повреждений.

Второй этап - сушка отдельных снятых с автомобиля элементов, занимает от нескольких до нескольких часов. Если в мастерской есть такая возможность, то стоит прогреть кузов машины в сушильном помещении (в том, где в покрасочных цехах сушили отремонтированные автомобили). Просушивание самых глубоких углов кузова автомобиля является обязательным условием антикоррозийной подготовки для заполнения микротрещин в материале. Если в ремонтной мастерской утверждают, что такую услугу можно выполнить за один день в это время года, лучше сразу искать того, кто более серьезно относится к своей работе.

На третьем этапе, после полного высыхания вагона, фиксируются закрытые профили. Это делается так называемым Пневматическим способом - препарат, содержащий ингибитор коррозии, например FLUIDOL MPL под пистолетом, вдавливается во все замкнутые профили (пороги, стрингеры, арматуру, стыки листового металла). Чаще всего для этого используются технологические отверстия, также может случиться так, что они отсутствуют, тогда их следует просверлить, через которые можно будет нанести антикоррозийное средство.

Четвертый шаг - эффективно защитить пластину шасси в гаражных условиях, это невозможно. В мастерской под давлением 200-300 бар наносится толстая масса защиты пола автомобиля, например BITEX под пистолетом, благодаря чему все щели идеально заполняются. Необходимо помнить, что перед нанесением антикоррозионного средства лист необходимо очистить от очагов коррозии. На начальном этапе ржавчина удаляется механически, а затем химически.Срок службы нанесенного покрытия составляет около четырех лет.

Антикоррозийные средства | FUCHS OIL CORPORATION (PL) SP Z.O.O.

Незащищенные металлические поверхности без покрытия часто теряют свое качество из-за повсеместной коррозии. Коррозия ухудшает не только внешний вид металлического элемента, но, прежде всего, его функциональные и прочностные свойства, а такое ослабление металла может быть дорогостоящим или даже трагичным. Коррозия на поверхности поставляемых металлических элементов дисквалифицирует субпоставщика элементов.

Степень коррозии зависит от:в. из:

- химический состав металлов и металлических сплавов (коррозионное воздействие на нелегированные стали быстрее, чем на нержавеющие стали, которые также подвержены коррозии),

- условия обработки металла,

- качество поверхности металла (коррозионное воздействие более интенсивно на шероховатых поверхностях, чем на гладких поверхностей))

- агрессивность окружающей среды (температура и ее суточные изменения, влияние соли, влажности).

ANTICORIT универсальность для соответствия технологической цепочке заказчика

FUCHS ANTICORIT отвечает всем требованиям и ожиданиям пользователей.Среди АНТИКОРИТОВ мы можем найти:

- на одном полюсе, агенты, обеспечивающие кратковременную защиту от коррозии между последовательными технологическими операциями,

- на другом полюсе, те, которые защищают судовые линии и цепи, используемые в агрессивной морской среде.

Остальные АНТИКОРИТЕТЫ успешно заполняют пространство между этими полюсами.

ANTICORITY включает средства, которые образуют защитный слой минеральных или синтетических масел на поверхности металла.Защитный слой, в зависимости от потребностей, может быть:

или

- толщиной

- , воск , обеспечивающий отличную защиту от коррозии в течение очень долгого времени.

Долговременная восковая защита используется производителями автомобилей для защиты внутренних пространств профилей кузова автомобилей, автомастерскими для обслуживания полостей кузова автомобилей и пользователями сельскохозяйственного оборудования при остановке машин.

Если необходимо защитить электрические шкафы и оборудование, пустые резервуары, цилиндры, арматуру, клапаны, гидравлические установки от коррозии, можно использовать безмасляный АНТИКОРИТЕТ, действующий через летучие ингибиторы коррозии, защищающий металлы за счет выделения газовой фазы. , нейтрализующий очаги электрохимической коррозии на поверхности защищаемого металла.

Среди АНТИКОРИТОВ FUCHS мы можем найти:

- агентов, которые легко вытесняют воду с металлических поверхностей после предварительной обработки например, путем обработки водорастворимыми агентами

- другие агенты, которые разбавляют водой в виде концентратов и применяют в виде водных эмульсий .

Доступны, в том числе, пакеты продуктов различной емкости. в бочках на 205 л, в контейнерах на 20 л, ряд ANTICORIT доступен в виде простых в использовании аэрозольных баллончиков под давлением объемом 400 мл (спреи).

Легко снимаемый АНТИКОРИТ при необходимости

АНТИКОРИТ может быть легко удален при необходимости, не повреждая защищаемые поверхности продуктами RENOCLEAN.

Доступно по всему миру

FUCHS предлагает АНТИКОРИТЫ, произведенные во многих местах по всему миру с использованием одних и тех же ингредиентов и рецептов. Это позволяет пользователям выполнять глобально согласованные производственные процессы с использованием одних и тех же антикоррозионных средств.

Свяжитесь с с нашими консультантами по продажам.

Будет полезно указать ваши ожидания относительно:

- защищаемого элемента,

- способа нанесения (распыление, погружение, водная эмульсия, масло, летучие ингибиторы),

- времени защиты от коррозии (эксплуатация, транспортировка , хранение в зале, на месте),

- годовая потребность и ожидаемый размер упаковок с антикоррозийным средством для получения индивидуального предложения в соответствии с вашими ожиданиями.

Услуги - защита от коррозии | -

Окрашиваем металлоконструкции массой не более 20 тонн. Услуга может дополнять наше предложение в области производства машин и стальных конструкций, а также механической обработки, но может выполняться независимо от элементов, предоставленных заказчиком.

Предлагаем:

- Удаление старых покрытий

- Подготовка поверхности

- Нанесение красок и антикоррозионных покрытий

Гарантируем:

- Высокая точность нанесения лакокрасочных покрытий за счет использования современного оборудования для нанесения

- Беспыльный процесс

- Высокая эффективность процесса благодаря контролю температуры на этапе окраски и сушки

- Краски любые

- Независимость от климатических условий

- Соответствие стандартам Европейского Союза по охране окружающей среды

У нас есть оборудование высочайшего класса, обеспечивающее точное и аккуратное выполнение принятых заказов.К ним, среди прочего, относятся: компрессоры ATLAS COPCO WD-53, пневматические пескоструйные аппараты, установки для гидродинамической окраски GRACO, WAGNER и VIVA.

Наши решения:

Профессиональная подготовка поверхности, используемые технологии и накопленный опыт гарантируют безупречное качество лакокрасочного покрытия. В зависимости от назначения окрашиваемых элементов в нашем малярном цехе используются следующие краски:

- Эпоксидное

- Полиэстер

- Полиуретан

Предлагаем клиентам покраску сертифицированными красками известных фирм: FEIDAL, FEYCOLOR, GEHOLIT, HEMPEL.Можно красить в широкий спектр цветов в соответствии с цветовой палитрой RAL, и в зависимости от потребностей и свойств окрашенных элементов можно получить множество типов поверхностей и степеней блеска.

Также мы можем предложить нашим клиентам упаковку окрашенных элементов и их транспортировку.

ОБДУВ

Растущая конкуренция на рынке производства металлоконструкций вынуждает производителей повышать качество своей продукции, в том числе, в частности, качество защитных покрытий.Поэтому, чтобы оправдать ожидания клиента, в качестве дополнения к нашему предложению мы дополнительно предлагаем абразивоструйную очистку.

В предложение входит дробеструйная очистка - процесс снятия с металлических поверхностей :

- Ржавчина

- Зендри

- Лаки

- Краска

- Другое

Продвигая экологически чистые технологии, большая часть внедрения происходит в закрытом помещении. Поддерживаемое там вакуумное давление предотвращает выход любых загрязнений наружу.

Наши решения:

Замкнутая циркуляция абразива позволяет его многократное использование (даже 100 раз), что снижает проблему транспортировки и хранения чистого абразива, а после окончания процесса транспортируется и утилизируется гораздо меньшее количество загрязненного материала.

У нас есть окрасочный цех, в котором поддерживаются параметры, подходящие для данной защиты (температура и влажность, соответствующие технологическому процессу).

Услуги выполняются в части, отделенной от производственного цеха, с размерами: 41000 мм x 11000 мм x 10000 мм [длина x ширина x высота], с использованием современного оборудования, позволяющего наносить экологически чистые лакокрасочные покрытия.

.Выбор систем антикоррозийной окраски - TrokenTech

Стальные конструкции, мосты, машины, трубы или другие элементы требуют защиты от коррозии. Окружающая среда и ее агрессивность (например, химический состав) играют важную роль в разрушении стальных конструкций зданий или промышленного оборудования во время их эксплуатации. Механическое и термическое воздействие на данный стальной элемент также оказывает большое влияние на ход коррозии. Чтобы противодействовать этому, следует использовать соответствующие антикоррозионные системы.

Чтобы найти подходящую систему защиты от коррозии, выполните следующие действия:

ШАГ 1 Определение типа подложки:

- Черная сталь иначе углеродистая сталь, это сырье, наиболее подверженное коррозии. Для защиты черной стали ее следует покрыть покрытием с антикоррозийным пигментом.

- Оцинкованная сталь - это сталь, защищенная от коррозии путем нанесения слоя цинка.Оцинкованная сталь не требует дополнительной защиты, но если цинковое покрытие сломано или изношено, мы рекомендуем дополнительно защитить сталь подходящей грунтовкой (антикоррозийной грунтовкой). Из эстетических соображений оцинкованную сталь можно окрашивать красками, предназначенными для этого. Следует помнить, что не все краски можно наносить непосредственно на гальванику.

- Алюминий применяется в строительстве благодаря своей легкости и прочности, не подвержен коррозии.Окрашивают алюминий в основном из эстетических соображений.

- Чугун - чрезвычайно прочный материал, но чугунные элементы, подверженные повышенной влажности или погодным условиям (фонари и т. Д.), Следует окрашивать антикоррозийными красками.

ШАГ 2 Как будет эксплуатироваться конструкция, машина или резервуар?

- Находится ли конструкция внутри или снаружи здания?

Покрытия чувствительны к погодным условиям, поэтому, например,в случае наружных конструкций используются полиуретановые краски, которые отличаются отличной устойчивостью к влаге и УФ-лучам. В этом случае мы чаще всего используем эпоксидные грунтовки в качестве грунтовки. Эпоксидные покрытия нельзя использовать в качестве самостоятельного покрытия снаружи, так как они не устойчивы к ультрафиолетовому излучению и покрываются мелом, поэтому их всегда следует защищать с помощью финишного покрытия.

- Будет ли окрашен стальной резервуар? Какими веществами будет заливаться цистерна?

Антикоррозийная краска должна обеспечивать защиту, герметичность и устойчивость к давлению воды (или другой жидкости) в баке.При заливке химикатами краска должна быть химически стойкой.

Ценной информацией для советника будут: - Какая жидкость будет в баке? - Каковы концентрации кислот? - Требуется ли разрешение для контакта покрытия с пищевыми продуктами или питьевой водой? Чем больше информации мы получим от вас, тем лучше будет для вас выбрано подходящее решение.

- Подвержена ли конструкция механическим ударам, трению о предметы, движению пешеходов?

Чтобы обеспечить высокую механическую стойкость, мы предлагаем системы, в которых финишным покрытием является пол из эпоксидной или полиуретановой смолы (эпоксидная смола внутри помещения, полиуретан снаружи).Первый слой защиты стали от коррозии и склеивания смолой - это правильно подобранная грунтовка.

ШАГ 3 Определите агрессивную среду и срок службы покрытия.

Класс коррозионной активности определяется в соответствии с приведенной ниже таблицей. Это очень важный фактор, потому что класс зависит, среди прочего, от выбора подходящей толщины покрытия или покрытий, из которых будет состоять антикоррозионная система.

| Принятие экологических норм | Классификация коррозионной активности окружающей среды согласно PN-EN ISO 12944-2 | Первичные коррозионные вещества |

|---|---|---|

| Сухой салон | C1 Очень маленький | Стальная конструкция в помещении, с возможностью конденсации влаги на поверхности лакокрасочного покрытия. |

| Влажный салон | C2 Малый | Стальная конструкция в помещении с частой внутренней конденсацией. Дополнительным коррозионным фактором может быть наличие солевого аэрозоля (морская атмосфера) или агрессивных газов, абсорбированных влагой (например, диоксида серы в промышленной атмосфере). |

| На открытом воздухе в сельской и городской местности | C3 Средний | Стальная конструкция снаружи, в атмосфере, свободной от сильного загрязнения в результате близости источников выбросов промышленных газов и пыли; есть дополнительные коррозионные факторы. Коррозионное воздействие в результате:

|

| Промышленные и прибрежные со средней соленостью | C4 Большой | Стальная конструкция на открытом воздухе в атмосфере с высокой степенью загрязнения воздуха. Коррозионное воздействие в результате:

|

| Химически агрессивный | C5-I Очень большой (промышленный) | Стальная конструкция внутри и снаружи в агрессивной атмосфере с высокой степенью загрязнения воздуха химически агрессивными и едкими газами: диоксид серы, пары серной кислоты, хлористый водород, сероводород, аммиак; опыление неорганическими солями и др. |

| Очень сильный химически агрессивный | CX Очень большой (морской) | Стальная конструкция внутри и снаружи помещений в агрессивной атмосфере с почти постоянной конденсацией и сильным загрязнением; прибрежные районы и удаленные от моря участки с повышенной соленостью. |

Требуется дополнительная информация о сроке годности. Заказчик должен указать время предоставления гарантии, эта информация также часто указывается в проектах или тендерных спецификациях.

В соответствии со стандартом PN-EN ISO 12944-1: 2001 существует три периода стойкости антикоррозионных лакокрасочных покрытий:

- Короткий (L) - до 7 лет,

- Medium (M) - от 7 до 15 лет,

- Long (H) - от 15 до 25 лет,

- Very Long (VH) - более 25 лет.

ШАГ 4 Выбор подходящей краски: разделение продуктов, характеристик и примеры систем в нашем предложении

Антикоррозионные краски имеются в наличии:

- двухкомпонентный (отвердитель + основа - требуется перемешивание - использовать смесь с определенным сроком хранения)

- однокомпонентный (готовый к покраске)

Антикоррозионные краски можно разделить напр.за счет содержания антикоррозионного пигмента:

- Gruntoemalie - грунтовка и эмаль в одном, содержит антикоррозионные пигменты, что делает его более мягким, чем обычные эмали для финишных покрытий.

Telpur S 210 двухкомпонентная полиуретановая грунтовка

Peganox - эластомерная водоразбавляемая антикоррозионная краска.

- Грунтовка - также известная как грунтовка, содержит антикоррозийный пигмент, грунтовку необходимо покрыть финишным слоем (эмалью или грунтовкой), так как она разрушается под воздействием окружающей среды.

Telkyd P 100S однокомпонентная антикоррозионная алкидная грунтовка, особенно рекомендуется для окраски больших поверхностей, например контейнеров

Epodux Primer - быстросохнущая двухкомпонентная эпоксидно-полиамидная грунтовка

- Эмаль - финишное покрытие, не содержит антикоррозийного пигмента, под него необходимо нанести грунтовку.

Telpur T 300 - промышленная полиуретановая эмаль, доступная в глянцевом или матовом исполнении

Telkyd T 330 - однокомпонентное алкидное верхнее покрытие, особенно рекомендуемое для окраски больших поверхностей, напримерконтейнеры.

Примеры систем окраски в зависимости от класса коррозионной активности окружающей среды и срока службы покрытия.

Приведенные ниже цены являются каталожными ценами нетто по состоянию на 28 июля 2020 г. Предлагаем дополнительные скидки для подрядчиков и при крупных заказах. Цена зависит от цвета и разная для каждого цвета RAL.

Класс коррозионной активности C1 / C2

Срок службы : короткий, до 7 лет

Продукт: Грунтовка Telkyd P 100 S + финишное покрытие Telkyd T 300

Краткое описание: алкидная система, грунтовка + 1 слой финишного покрытия